Am Ende der Pullingsaison geht’s Schlag auf Schlag. Samstag gehen wir in Kalkar an den Start:

Vorher gibt es aber noch ein wenig zu tuen.

Ich hatte Daten aus Sonsbeck versprochen, aber um hier nicht unnötig zu langweilen nur der Telegramstil ohne lästige Graphen:

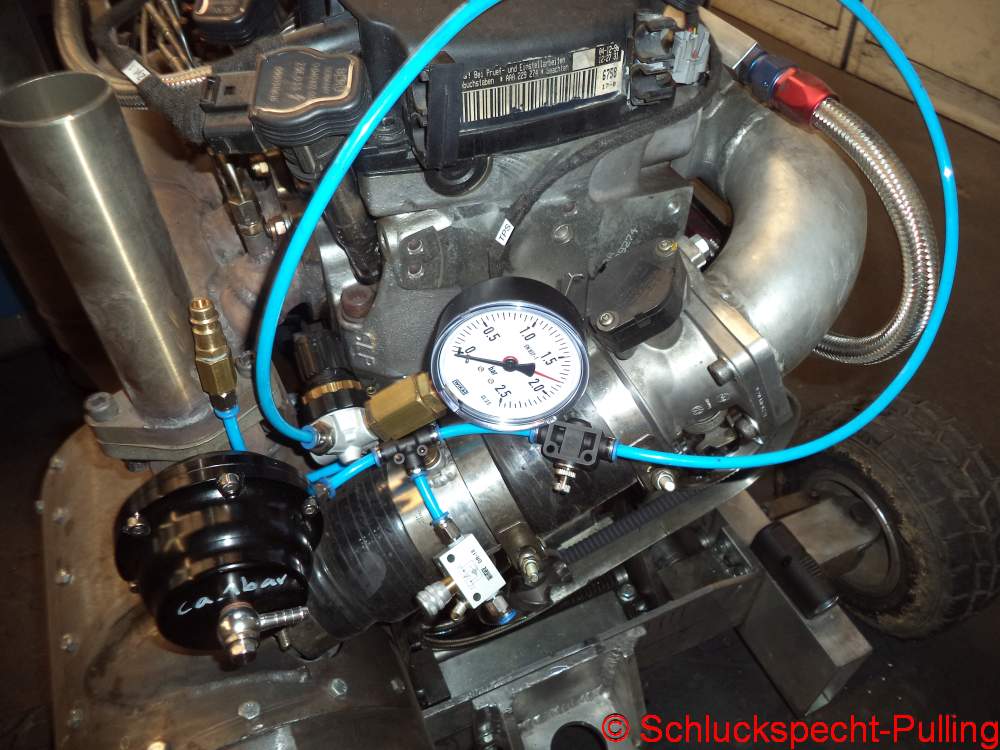

Ladedruck

Beide Pulls lagen satt bei 3 Bar Ladedruck. (An dieser Stelle meine Hochachtung vor den Motoringenieuren bei VW, eure Motoren können echt was ab! 😉 😉 ) Da ist die Rechnung ohne Verschlauchung des Wastegates auszukommen wohl nicht aufgegangen….

Drehzahl/ Leistung

Leistung ist mehr als genug da! Der Motor war durchgängig im Begrenzer. Sowohl mit zurücknehmen der Zündung als auch komplett Zündungs-Aus (Anglizismen: „Ignition Retard“ und „Spark Cut“) Das der Begrenzer gut funktioniert zeigt sich daran das die Drehzahl immer bei 7100 1/min +/- 100 1/min lag.

Öldruck

Immer noch Kacke. Ab da wo Leistung gebraucht wird ist auch der Öldruck da. Also leben wir erstmal damit.

Strom

Endlich scheint die Baustelle auch im Griff zu sein. Spannungslage gut, Verbrauch mit Testläufen, zwei Pulls usw.: 3Ah. Bei 16Ah Kapazität in Ordnung 😉

Sprit

Der Motor läuft im gesunden Bereich. Allerdings ist die Abgastemperatur immer noch etwas hoch. Die Zylinder werden allesamt angefettet. Für Kalkar habe ich direkt mehr Sprit in die Tabelle programmiert.

Grip

Da gibts noch kein Log für, aber wir brauchen mehr davon! Alles was an Ballastgewichten möglich ist, war hinten und die Nase kommt einfach nicht hoch. Die Idee den Luftdruck zwischen Vorlauf und Finale um 0,1 Bar zu senken war ebenfalls—> Kacke 😉

Das Zugpendel kam min. 1cm runter und außerdem hat der Karren das Springen angefangen… *grml*

Nunja, gucken wir mal was es so aus der Werkstatt gibt:

Öl runter. Spannend! Was man da alles so finden kann, aber nicht will….

Bei dem Ladedruck würde ich als erstes auf die sterblichen Überreste der Pleuel/Kurbelwellenlager tippen. 😉

Aber was ist……?

…..nichts ist!!! Die beiden Augen könnten Methanol-Bläschen sein. Scheinbar haben wir echt kein Problem mit Ölverdünnung durch den Alk. Cool.

„Es knallt und zischt!!“ sprach der Dj Dan in Sonsbeck.

Nach reiflicher Überlegung und erfolgtem Probelauf ist abermals der Entschluss gefasst worden bezüglich der Kopfdichtung die „Schnell und dreckig“-Methode anzuwenden: Schrauben nachziehen. 😉

Hier drin war die Hölle los 😉 Schon während des Pulls drückte das Öl aus allen Ritzen. Mich beschleicht der Verdacht das die Kurbelgehäuseentlüftung nicht für 3 Atmosphären über normal gemacht ist 😉 😉

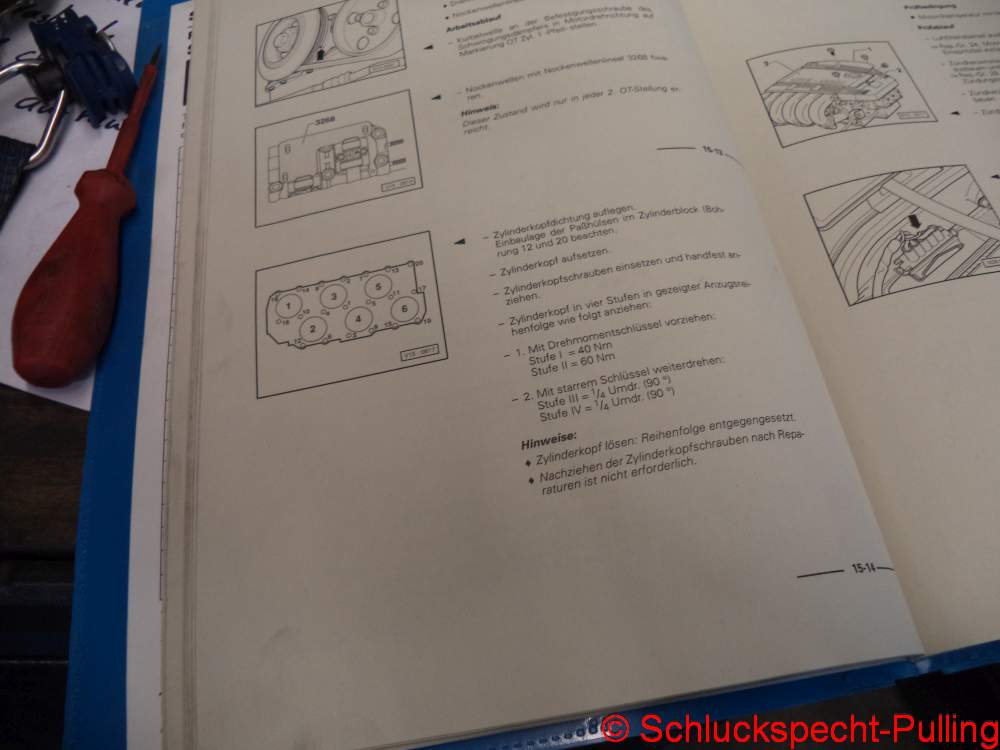

Der geneigte Schluckspecht-Pulling-Blog-Verfolger erinnert sich sicher an die erste kaputte Kopfdichtung. Jaja, das mit den Dehnschrauben usw. 90Nm Anzugsmoment waren wohl nicht genug. 180° möchte ich aber auch nicht weiterdrehen. Treffen wir uns in der Mitte und drehen 90° weiter. Ein wahrhaft Salomonisches Urteil. 😉

Sollte ich mit obigem Bild gegen ein Urheberrecht verstoßen haben: Kein Problem. Ich schick dann eine Abgasprobe *aggelärks* an die deutsche Umwelthilfe und verweise die an VW.….. 😉 😉

So nehme man dieses…….

…und schon sind die Schrauben feste. Nebenbei ist eine neue SI-Einheit enstanden: SAP (Stefan Arm Power).

Deckel drauf, Öl rein und fertig.

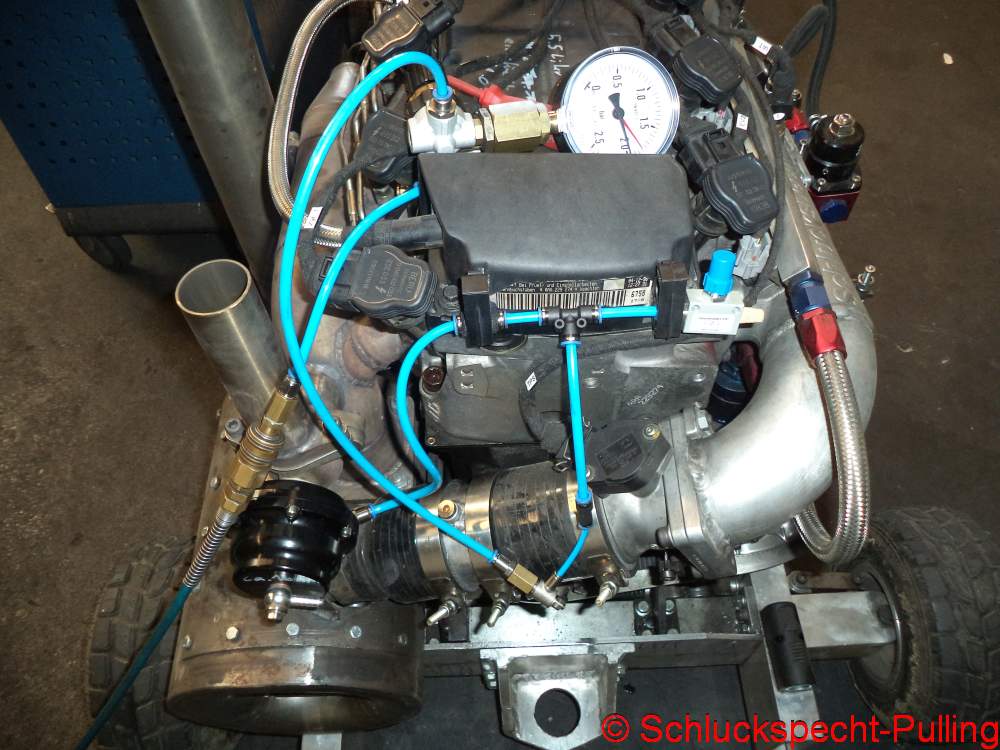

Themenwechsel: Wastegate

Erste Versuche einer Ladedruckregelung. Die normalen Druckregler sind allesamt nicht für die geringen Drücke gemacht… Also mal gucken wie das die ganzen „Tuningfritzen“ machen.

Im Grunde simple Technik: Der Ladedruck wird über ein Drosselventil entnommen und auf die Druckdose gegeben. Dort arbeitet er gegen die eingebaute Feder und öffnet das Wastegate bei einem bestimmten Druck.

Die Einstellung erfolgt über ein Leckageventil -in „Fach“kreisen Dampfrad genannt *roflzeraptor*.

Je mehr Luft man aus der Leitung zwischen Turbo und Wastegate abblasen lässt, desto weniger kommt beim Wastegate an. Es öffnet erst bei höherem Druck.

So einfach ist das.

Hier mal in ordentlich verlegt.

3 voreingestellte Drosseln (Dampfräder 😉 ) Wenn gar nichts mehr geht lässt man die Drossel komplett runter und fährt wieder mit vollem Druck….

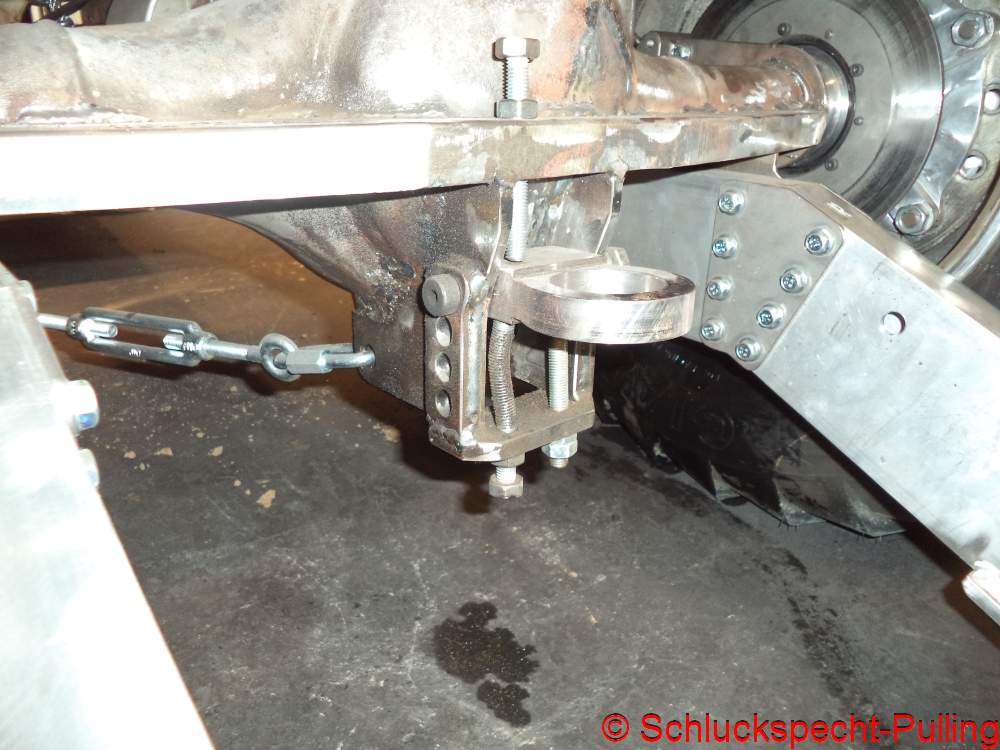

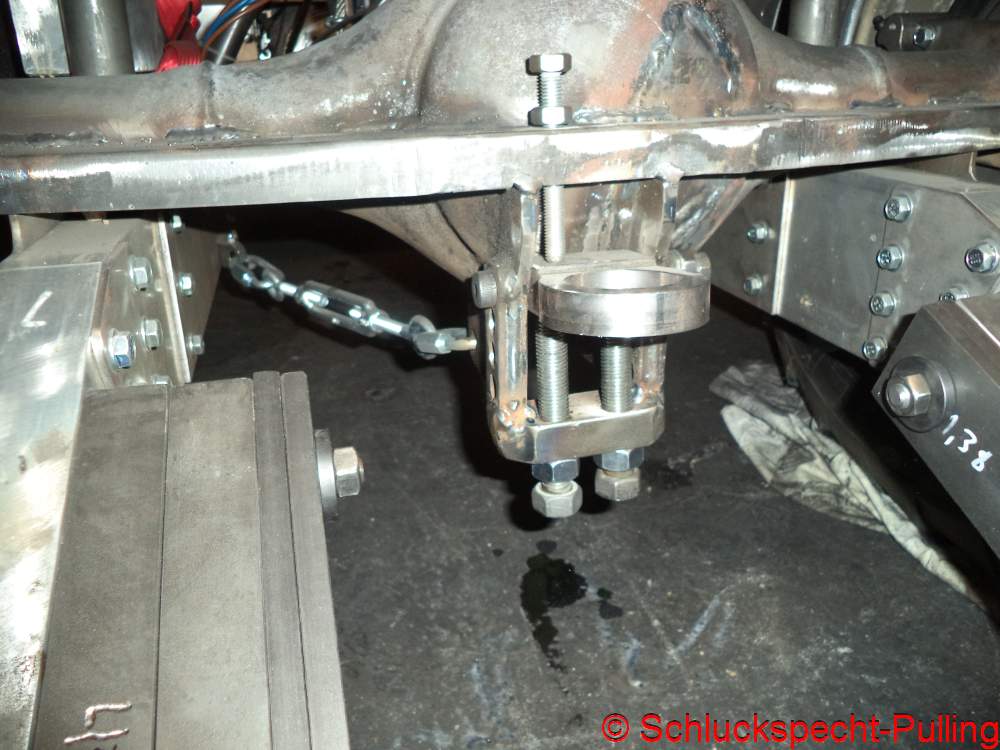

Ein anschauliches Beispiel dafür, wie viel Kraft sich ein Pullingtractor durch den Bremswagen auf die Hinterachse holt. So geht das nicht!!!

Bis auf das Zugpendel–>Altmetall

…und schon ist die Sache richtig gelöst. Wenn die beiden M16-Gewindestangen zerknittern brauchen wir uns über Grip wohl keine Gedanken mehr machen 😉

Achja…Grip…….

Was tun sprach das Huhn??? Zugpendel ist oben, Gewichte sind hinten…

Die „Großen“ schleifen alle ihre Reifen rauh dachte sich der Stefan. In der Tat sind die Flächen der (neuen) Reifen sehr glatt.

Also flugs mal ein paar erfahrene Puller gefragt ob das Schleifen der Reifen viel bringt. Habe ich sonst auf alle gestellten Fragen sofort eine Antwort bekommen, so wahr hier nur das Schweigen im Walde zu vernehmen 😉 Merkwürdig.

Weniger denken, mehr handeln!!!

40er Korn auf den Bandschleifer und ab geht’s. Ja leck mich fett. Das ist vielleicht anstrengend…..Der Bandschleifer hat nämlich Grip 😉 😉

Das Ergebnis lässt hoffen! Gleich ganz andere Eigenschaften. Die Oberfläche packt richtig…..zumindest wenn man mit der Hand drüber streicht.

Wenn ihr wissen wollt ob das was gebracht hat—–> Kommt nach Kalkar 😉

Der Hintern sieht schon mal schick aus…

Schnell noch ein paar dünnere Gewichtsplatten gemacht um feiner Abstufen zu können….

Damit ist der Specht Wettkampffertig! Huiiiii!!!!

Zusammenfassend kann man sagen, dass dieser Schnellspanner….

…der einzige echte Schaden aus Sonsbeck ist. Den hat der Specht beim Ausladen zermöllert 😉

Wir sehen uns an der Startlinie!

Stay tuned!!!

3211total visits,1visits today

3211total visits,1visits today