Everything’s different again…. (english below)

Seit dem letzten regulären Beitrag sind mehr als zwei Monate vergangen… So geht das aber nicht….Von daher: Frohes Neues! 😉

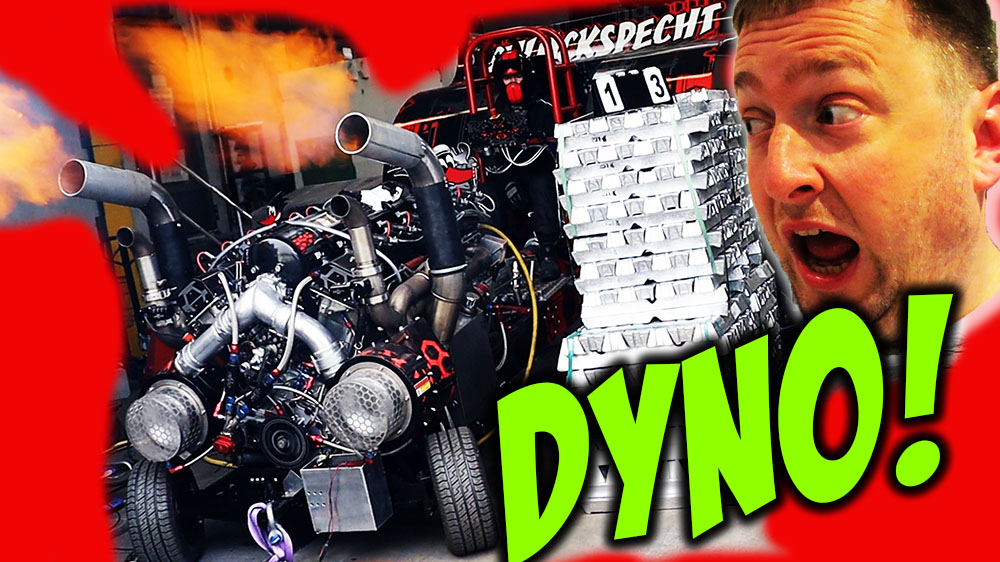

In der Zwischenzeit ist natürlich wieder viel passiert. An dieser Stelle noch mal ein großes Dankeschön an das Team von Scheepers Motorsport für den coolen Dynotag!

More than two months have passed since the last regular post… That simply won’t do… So, Happy New Year! 😉

Of course, a lot has happened in the meantime. A big thank you again to the Scheepers Motorsport team for the awesome dyno day!

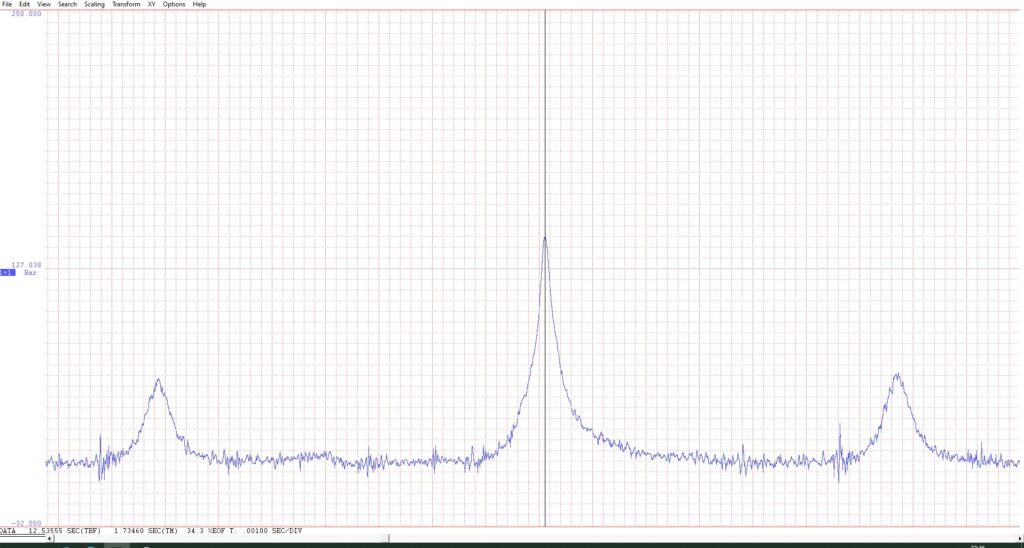

Und natürlich an die Giftzwerge, die den Transport des Dynos möglich gemacht haben! Die Ergebnisse haben wir ja bereits im Video besprochen, das muss ich hier denke ich nicht nochmal alles ausführen.

And of course, a big thank you to the Giftzwerg-Team wich made the transport of the Dyno possible! We already discussed the results in the video, so I don’t think I need to go into all that again here.

Tja, was macht man so im Winter?

So, what does one do in winter?

Winterarbeit! Ist doch logisch. Die Kupplungen aller drei Traktoren muss raus. Technische Abnahme wie jedes Jahr ist angesagt.

Winter work! Makes perfect sense. The clutches on all three tractors need to be dissasabled. The annual technical inspection is due.

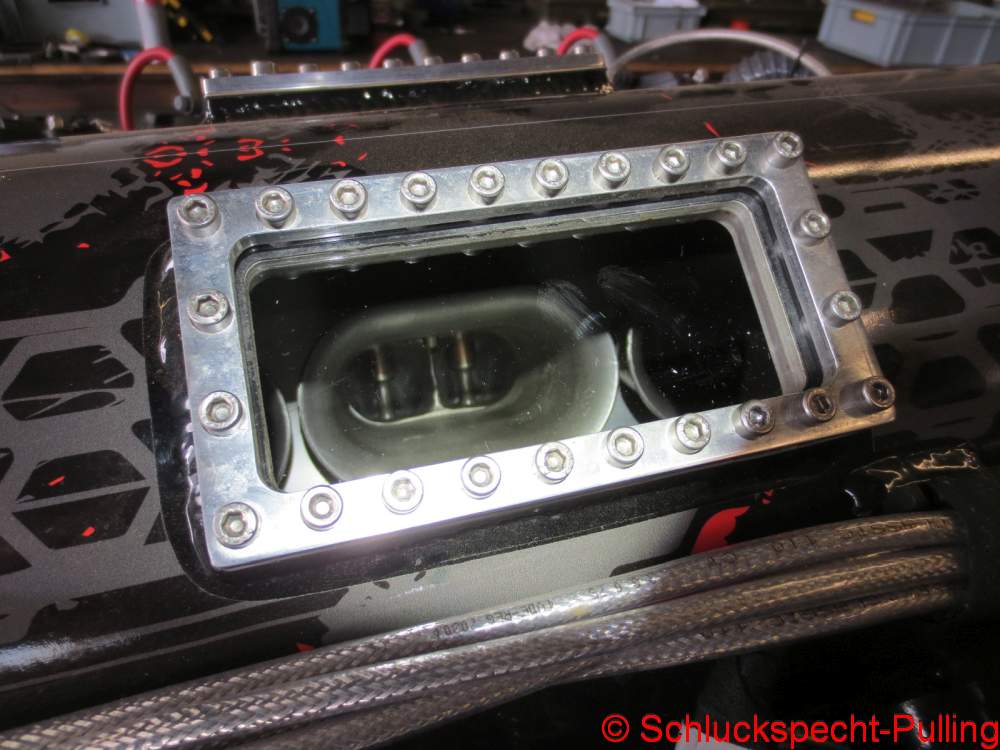

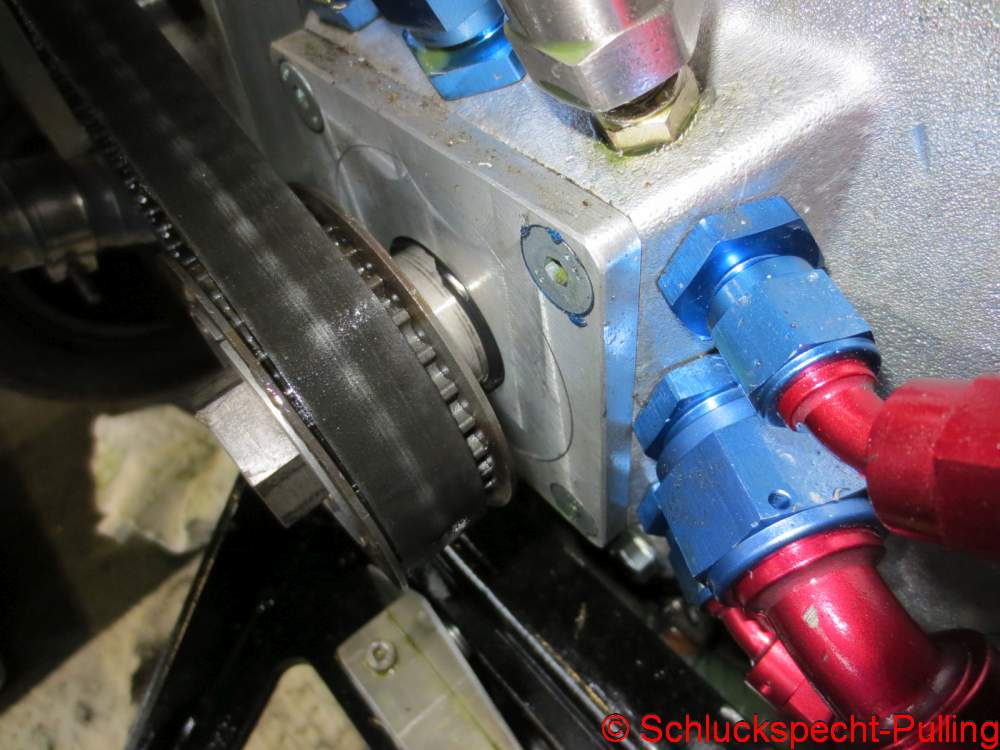

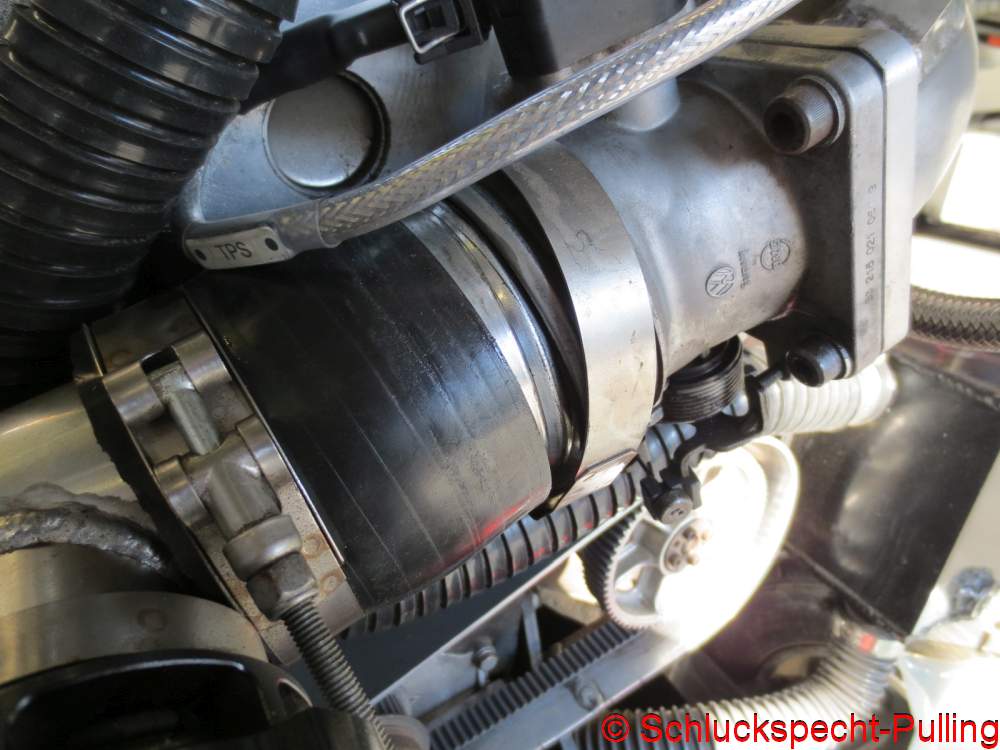

Die Kupplung vom neuen Schluckspecht hat deutlich mehr geleistet als die vom Zeraptor. Sowohl auf der Bahn als auch auf dem Dyno. Spoileralarm: Die Kupplung sieht noch aus wie neu. Sehr gut!

The clutch on the new Schluckspecht performed significantly longer than the one on the Zeraptor. Both on the track and on the dyno. Spoiler alert: The clutch still looks brand new. Excellent!

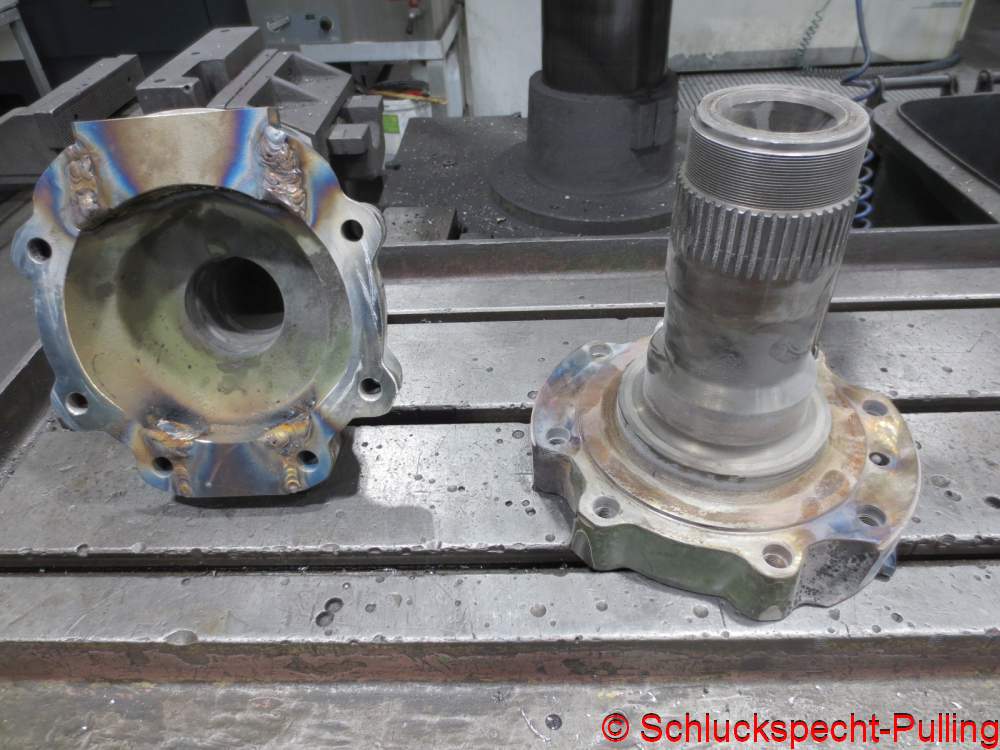

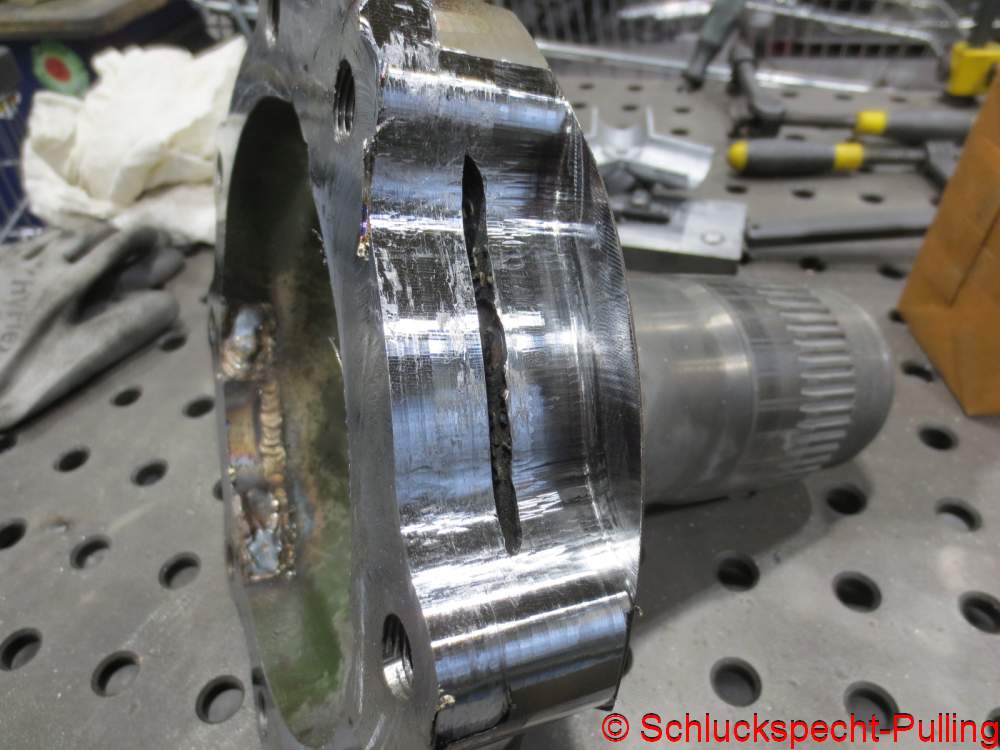

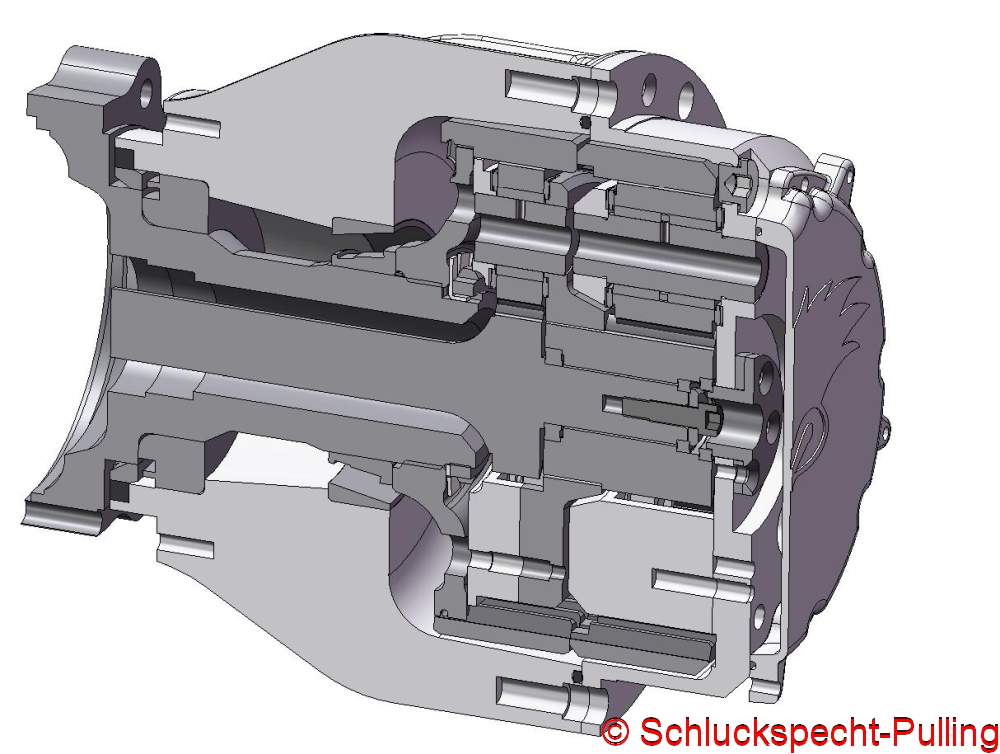

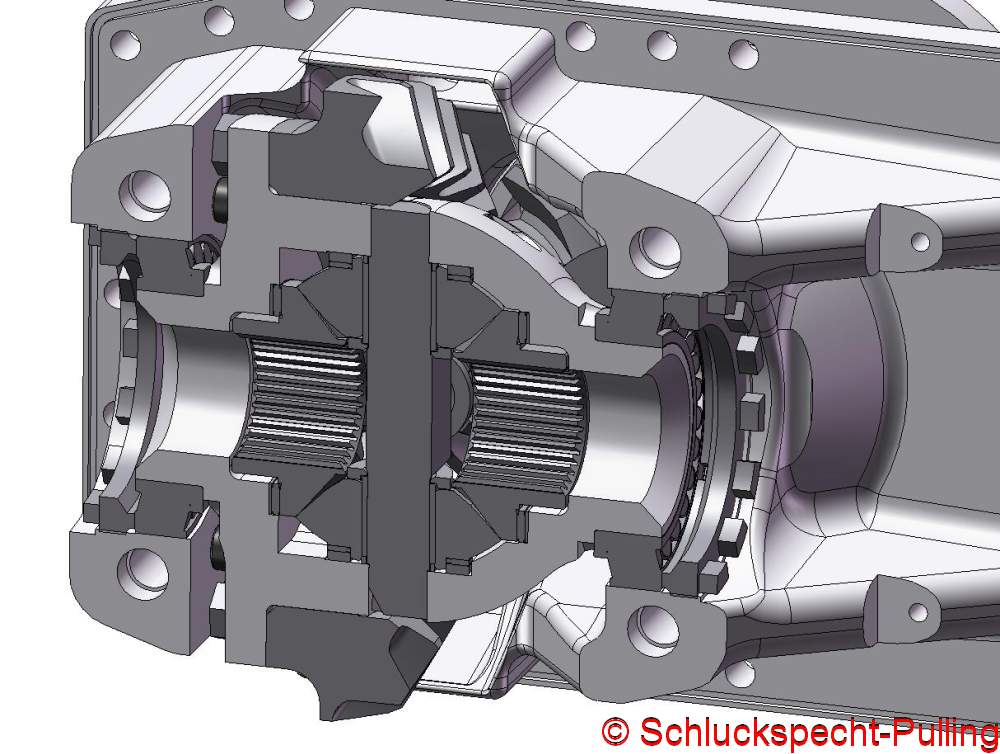

Das Öl vom Planetengetriebe nach der Kupplung hatte einen ganz leichten Metallicfarbton. Lieber mal reingucken.

The oil in the planetary gear after the clutch had a very slight metallic tint. It’s best to take a look.

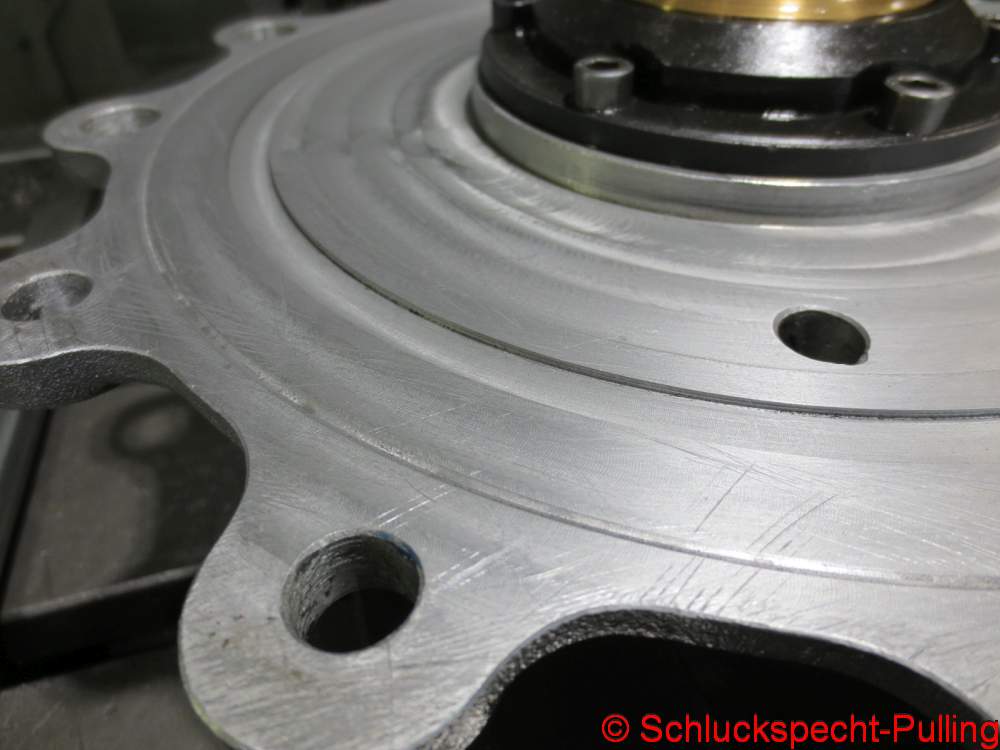

Um eine lange Geschichte kurz zu erzählen: Das Getriebe sieht noch aus wie neu. Ich denke da ist so schnell kein Vergang dran. Nur wo kam der metallische Abrieb her? Auf dem Planetenträger sieht man noch die Schleifspuren die wir nach Füchtorf gefunden hatten. Waren da noch restliche Partikel im Getriebe? Keine Ahnung….macht mich nicht nervös. 😉

To make a long story short: The gearbox still looks brand new. I don’t think it’ll deteriorate anytime soon. But where did the metallic debris come from? You can still see the wear marks on the planetary carrier that we found after Füchtorf. Were there any remaining particles in the gearbox? I have no idea… doesn’t worry me. 😉

Und auch dieser Gummi-Bandwurm stellte sich als harmlos heraus. Es hatte sich nur die Dichtlippe des Kugellagers gelöst. Die wäre zur Not auch durch die Zahnräder gegangen und dann im Öl emulgiert….gewissermaßen als Viskositätsindexverbesserer. 😉

And this rubbery bit turned out to be harmless, too. Only the sealing lip of the ball bearing had come loose. If necessary, it would have even gone through the gears and then emulsified in the oil… sort of acting as a viscosity index improver. 😉

Auch der Ketten-Service-Schlucki bekommt eine Wartung. Gewissermaßen einen Kettenserviceschluckiservice….

The tracked service schluckspecht is also getting maintenance. A tracked service schluckspecht service, so to speak…

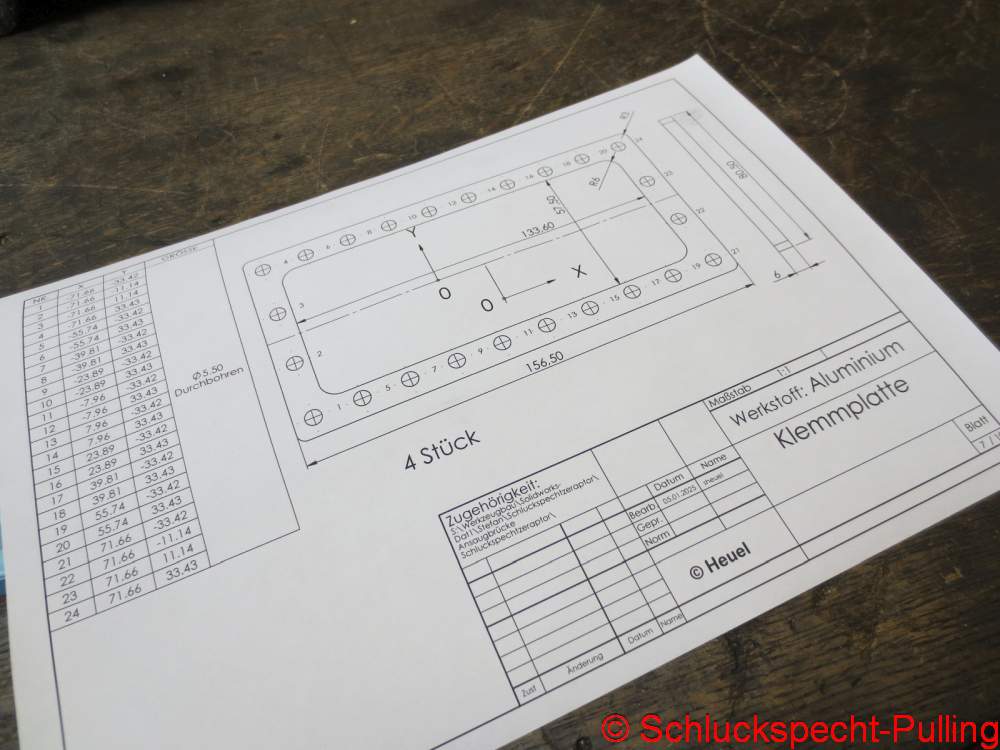

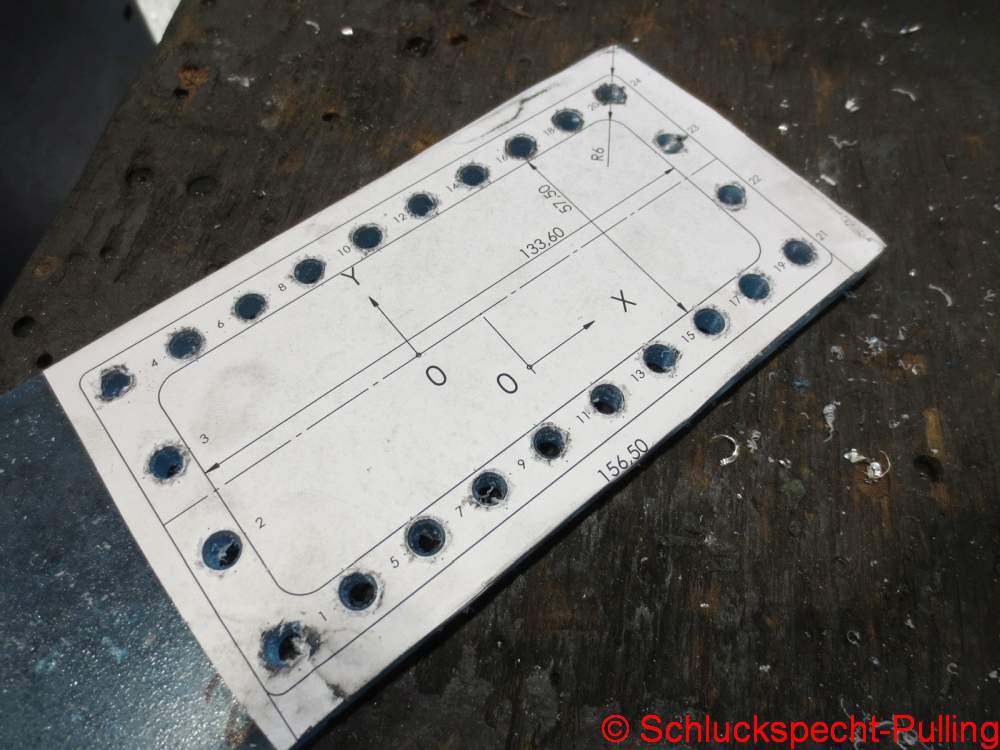

Der Wahnsinn beginnt (fast) immer mit Graugussklötzen…

The madness (almost) always begins with cast iron blocks…

Aus diesen Klötzen werden….

These blocks will become…

….einer….

….one……

….nach dem….

…..after…..

….Anderen….

…..the other….

Formhälften. Bis die Form fertig ist. 😉

Mold halves. Until the mold is finished. 😉

Und dann kommt es doch ganz anders. Kennt Ihr das? Ein Gedanke lässt euch nicht mehr los? Er wird so mächtig das man andere Sachen dafür stehen lässt und sich nur auf den neuen Gedanken konzentriert?

Fast so, als hätte jemand diesen Gedanken im Schlaf tief im Hirn verankert? Klingt spannend….könnte man bestimmt einen coolen Film von machen. 😉 😉

And then things turn out completely differently. Do you know that feeling? A thought just won’t let you go? It becomes so powerful that you neglect other things and focus solely on this new thought?

Almost as if someone implanted this thought deep in your brain while you slept? Sounds fascinating… you could definitely make a cool movie out of it. 😉 😉

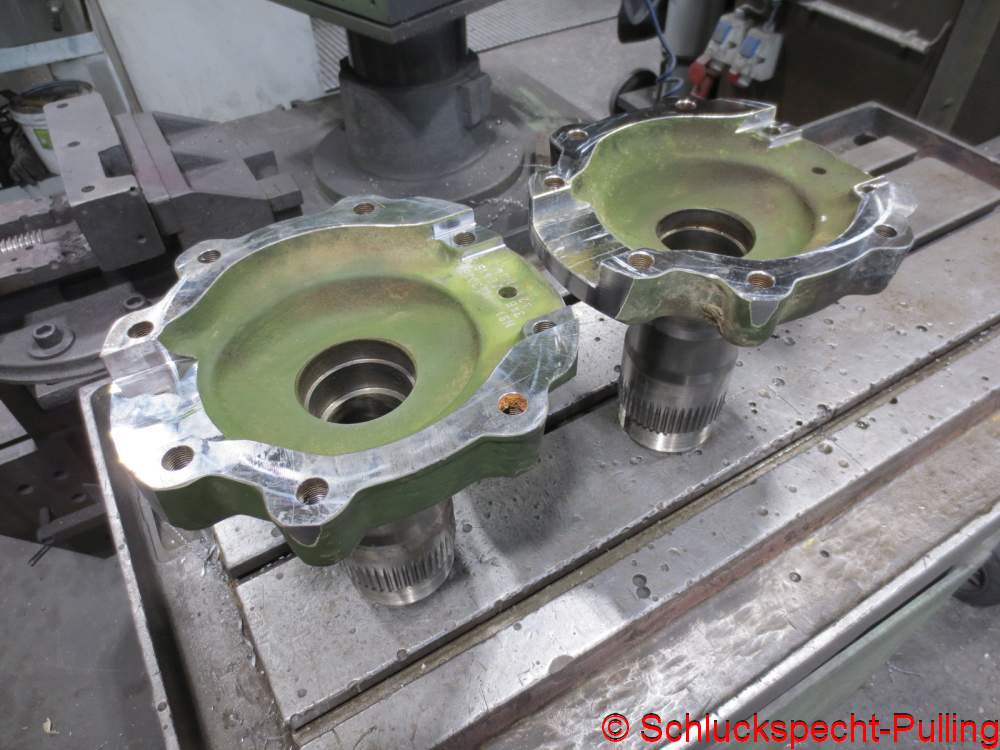

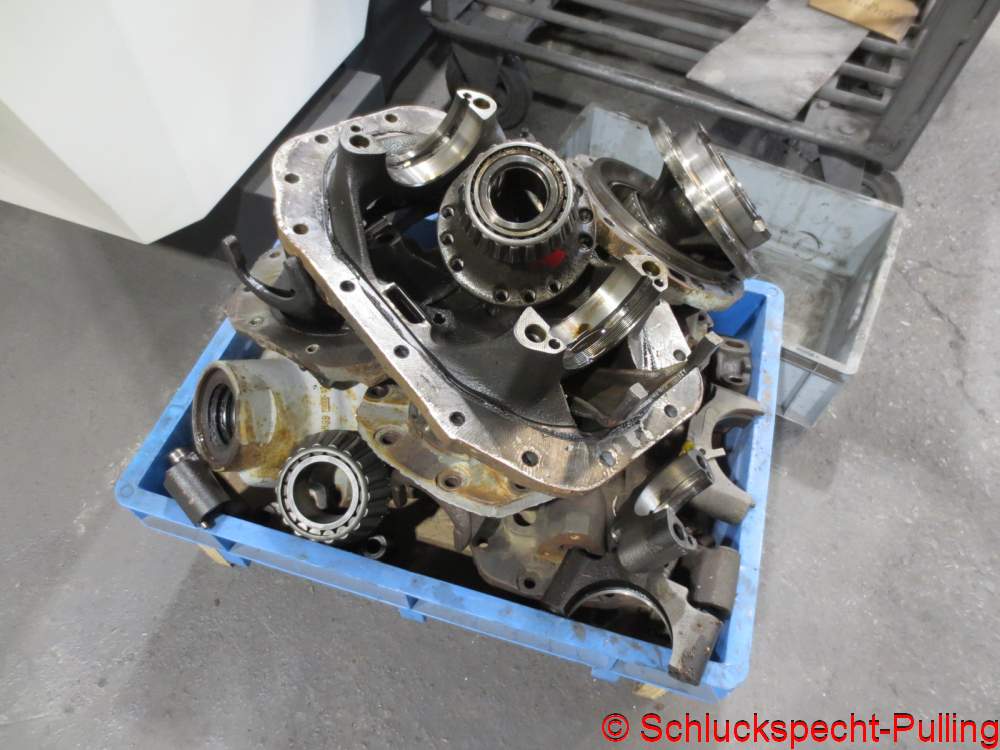

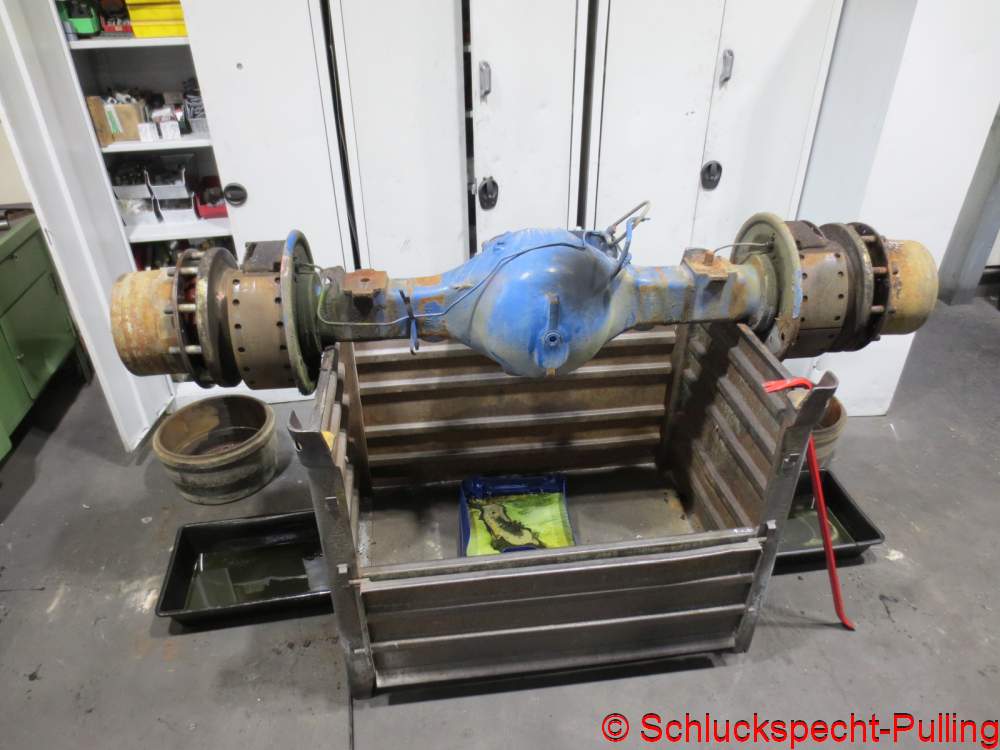

Nur was hat das mit einer blauen Magirus Deutz Achse zu tuen? Fest steht auf alle Fälle, dass das die wohl am einfachsten zu demontierende Magirus Achse war die ich je hatte. Fast kein Rost und nichts festgegammelt. Das kam mir direkt verdächtig vor. Weil wenn etwas zu schön ist um wahr zu sein, kann es nicht wahr sein.

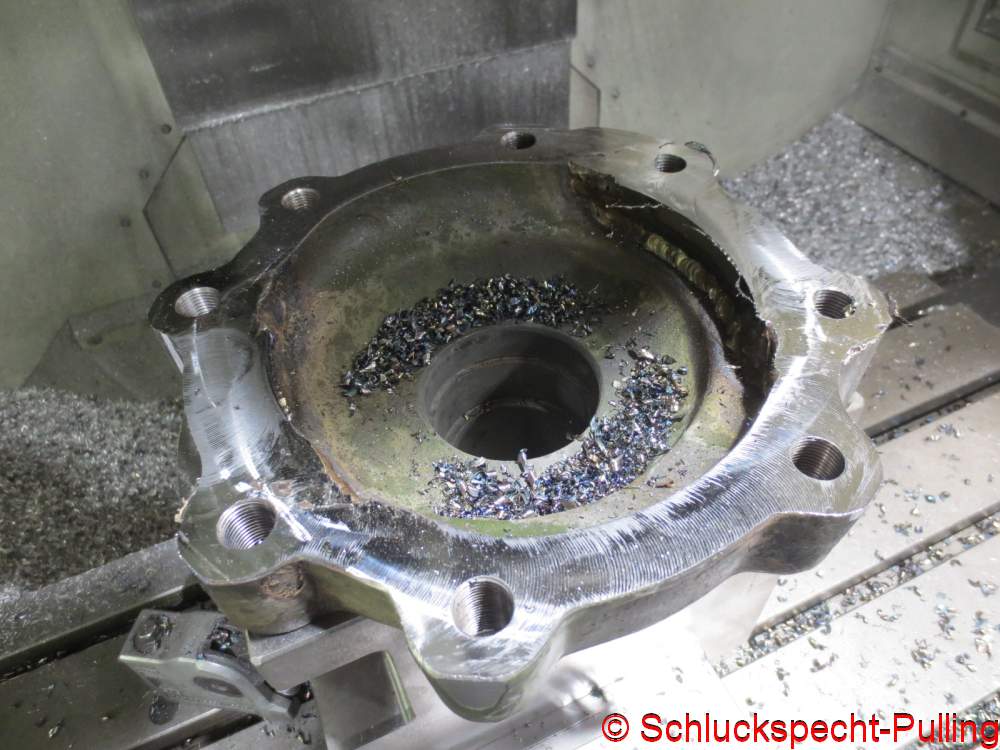

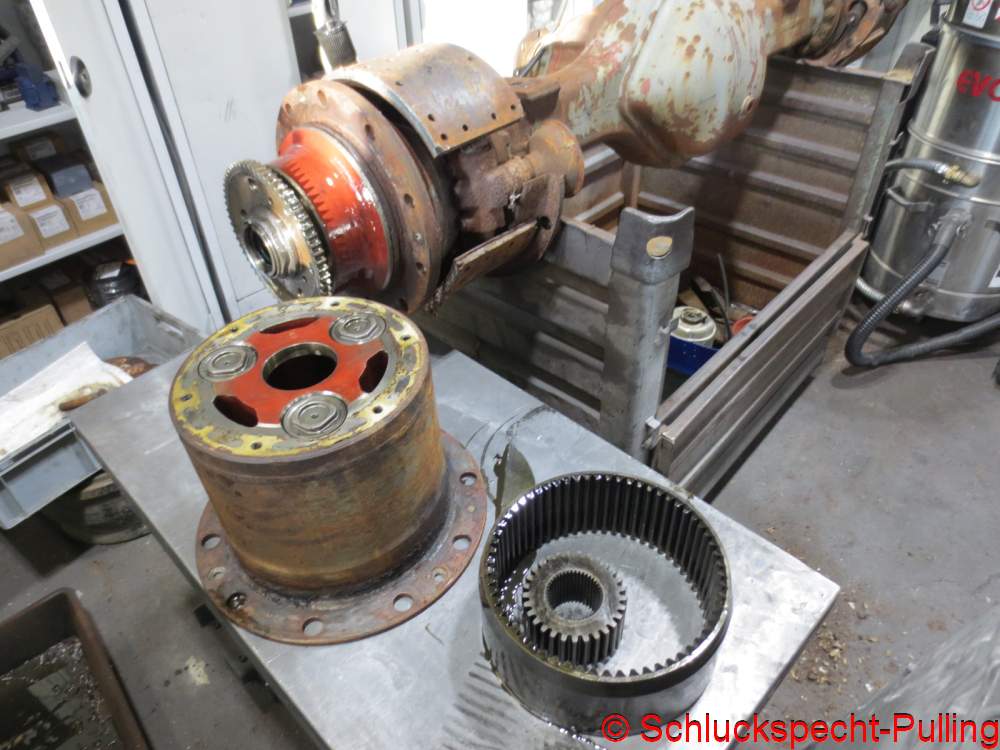

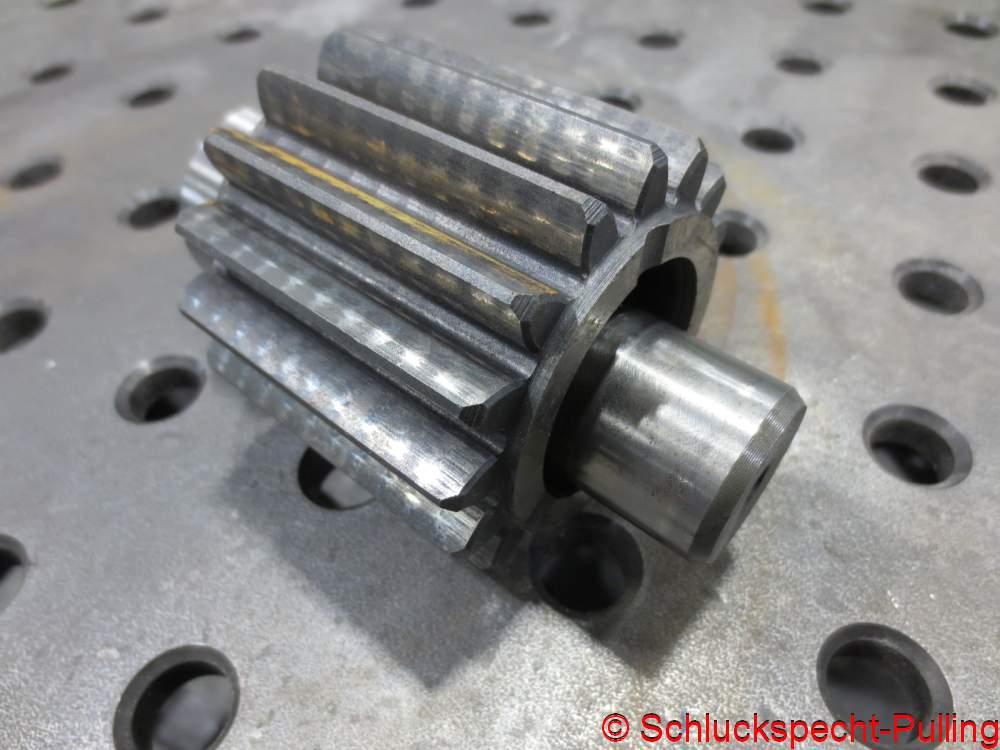

Treffer: Im Außenplanet war die falsche Zahnradbreite verbaut…für uns unbrauchbar….grml…

But what does that have to do with a blue Magirus Deutz axle? One thing’s for sure: It was probably the easiest Magirus axle to disassemble that I’ve ever seen. Almost no rust and nothing seized up. That immediately struck me as suspicious. Because if something seems too good to be true, it probably is.

Bingo: The wrong gear width was installed in the outer planetary gear… unusable for us… grumble…

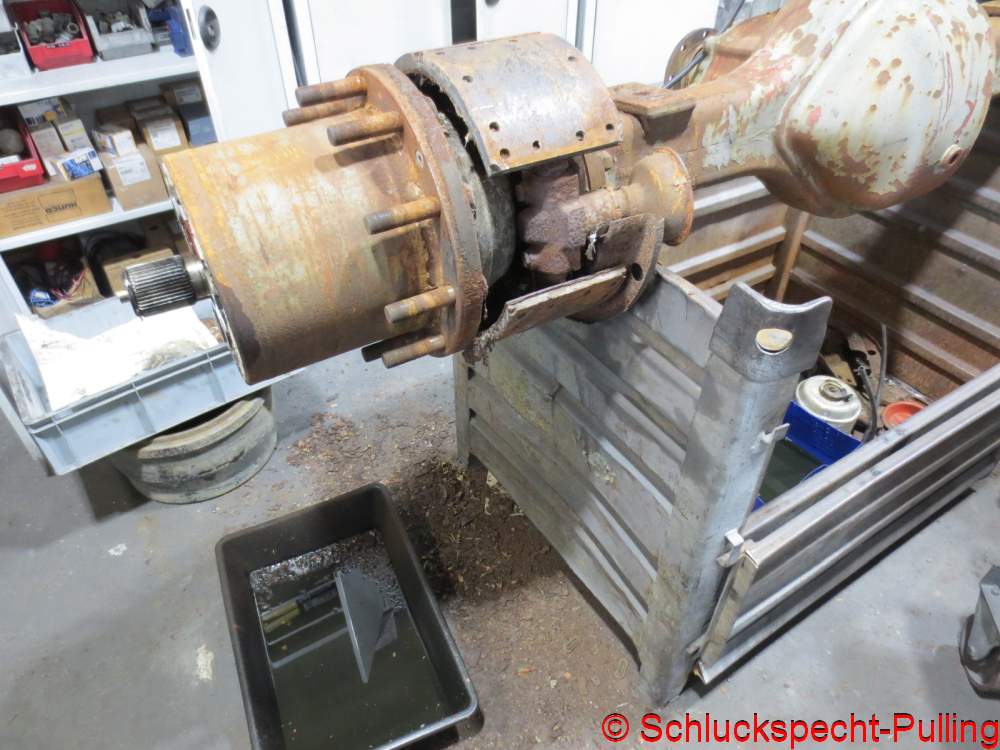

Na klar….von der besten uns saubersten Achse direkt rüber zum größten Rostscheißhaufen den wir noch rumliegen hatten. 😉

Sure… from the best and cleanest axle straight over to the biggest rust shitpile we had lying around. 😉

Das ist nur der Rost außen von der Bremstrommel! Mit ein paar Alubröseln vermischt —–>Thermit! Muhahahahahah 😉

That’s just the rust on the outside of the brake drum! Mixed with a few aluminum crumbles —–> Thermite! Muhahahahahah 😉

Die Achse mussten wir dann auch wie gewohnt mit Hammer, großer Flex und dem Acetylenbrenner auseinanderkloppen. Dafür hat sie das richtige Planetengetriebe.

Scheint ein kausaler Zusammenhang zu sein: Je klopp, desto Zahnradbreite.

We then had to take the axle apart, as usual, using a hammer, a large angle grinder, and an acetylene torch. It has the right planetary gear for that.

There seems to be a causal relationship: The more you have to hit it, the wider the gear.

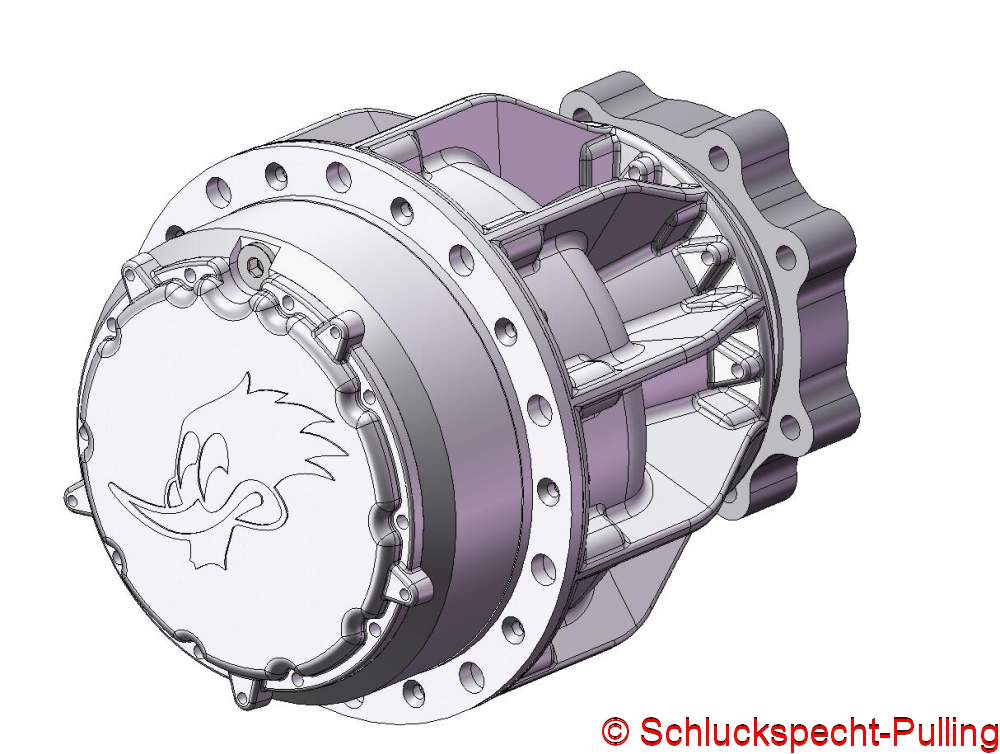

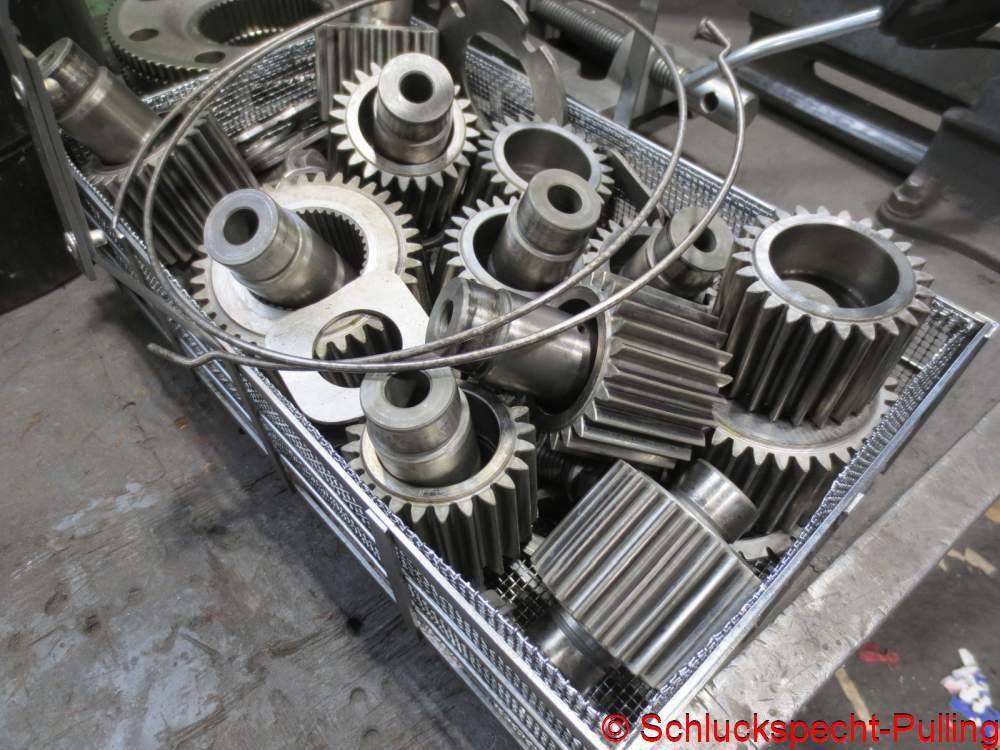

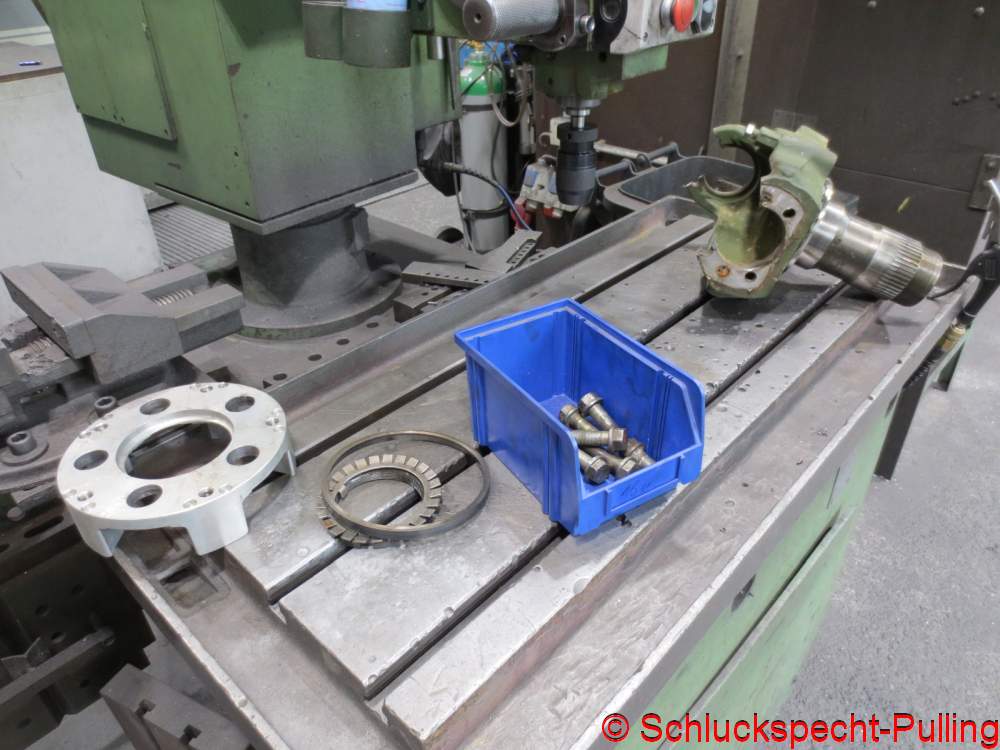

Jetzt müssten dem versierten Betrachter erste Fragezeichen aufsteigen. Wir haben die Teile, die sonst alleine schon aus Gewichtsgründen in den Schrott fliegen, ordentlich gereinigt.

Now, the experienced observer might be starting to have some questions. We’ve thoroughly cleaned the parts that would otherwise be scrapped simply because of their weight.

Und auch der neue 3D-Drucker hat sein PLA durch die Gegend gespritzt….

And the new 3D printer also sprayed its PLA material all over the place….

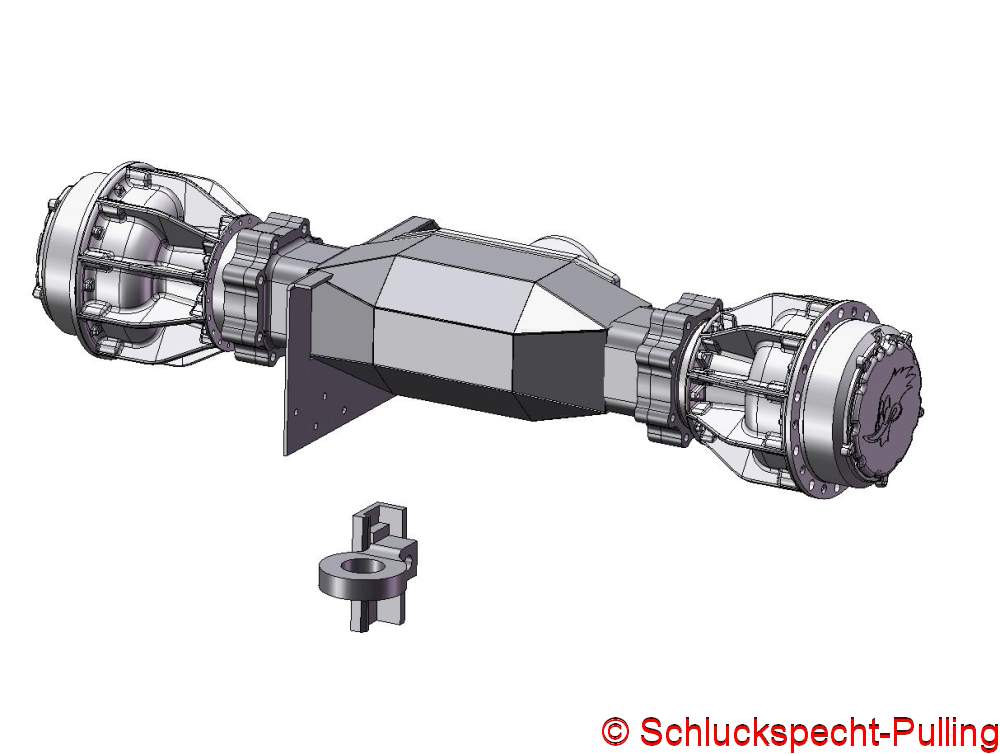

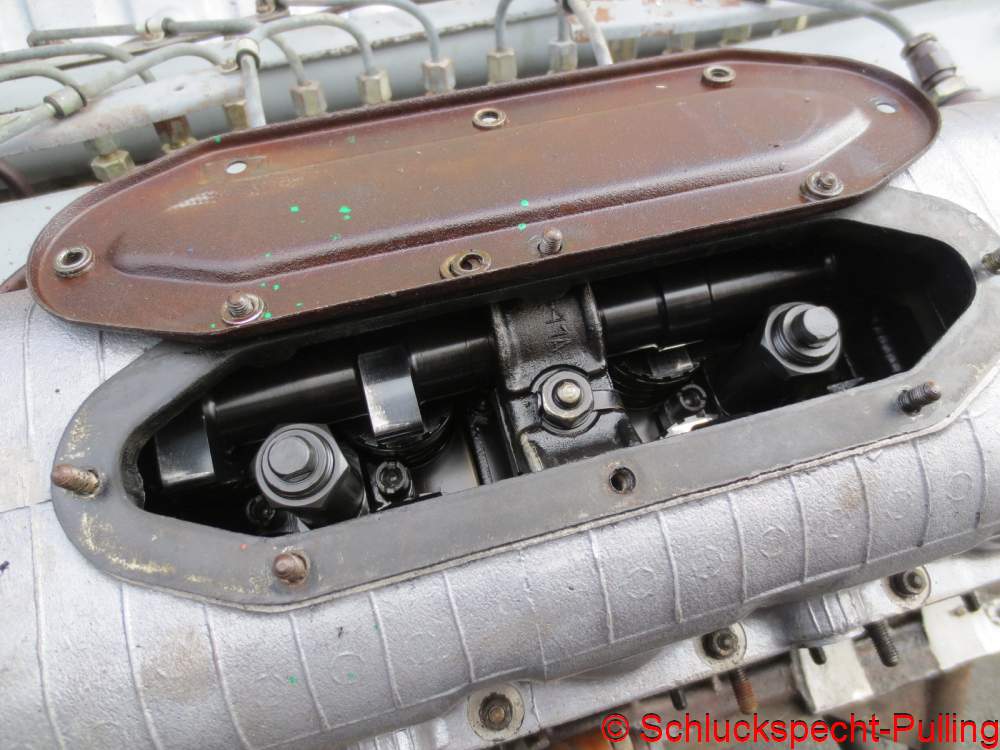

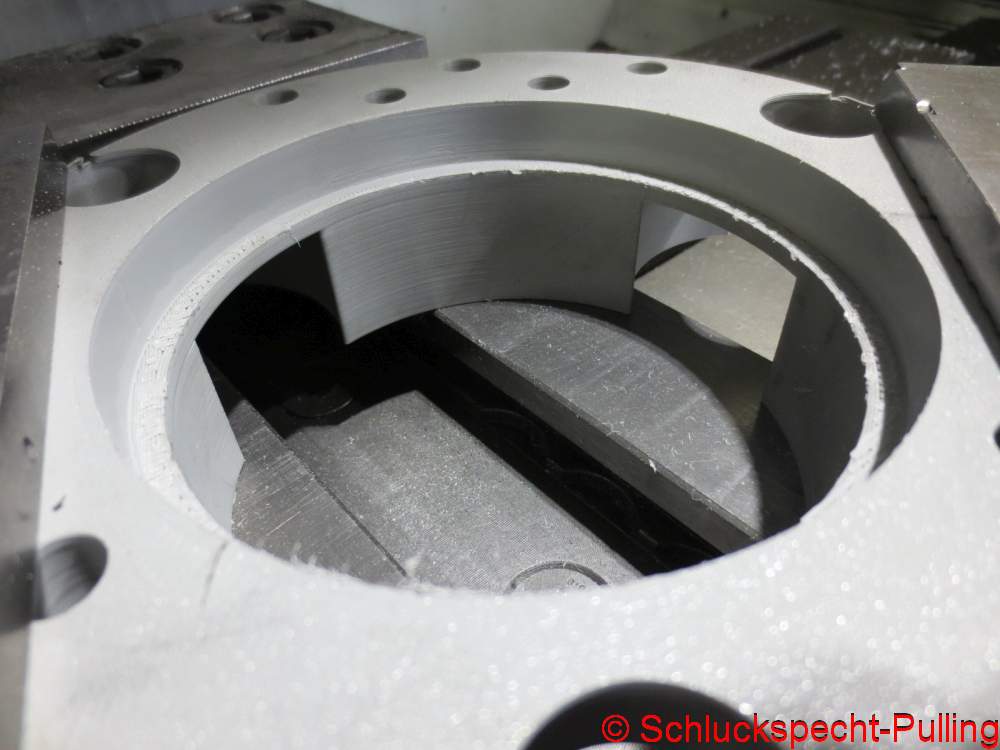

Ein seltener Anblick in den original Magirus-Deutz Außenplaneten. Selten deshalb weil auch er normalerweise sofort in den Schrott fliegt. 😉

A rare sight in the original Magirus-Deutz Outer Planet. Rare because it, too, would normally be scrapped immediately. 😉

Was auch immer das werden soll (bleiben wir geheimnisvoll 😉 )……

Whatever this is supposed to be (let’s remain mysterious 😉 )……

….die ersten Tests, Versuche und Maßproben haben uns so zuversichtlich gestimmt, dass Simon seine Jacke ausgezogen, sich den dicken Hammer geschnappt und den zweiten Außenplaneten auch abgebaut hat.

…the first tests, trials and measurements made us so confident that Simon took off his jacket, grabbed the big hammer and dismantled the second outer planet as well.

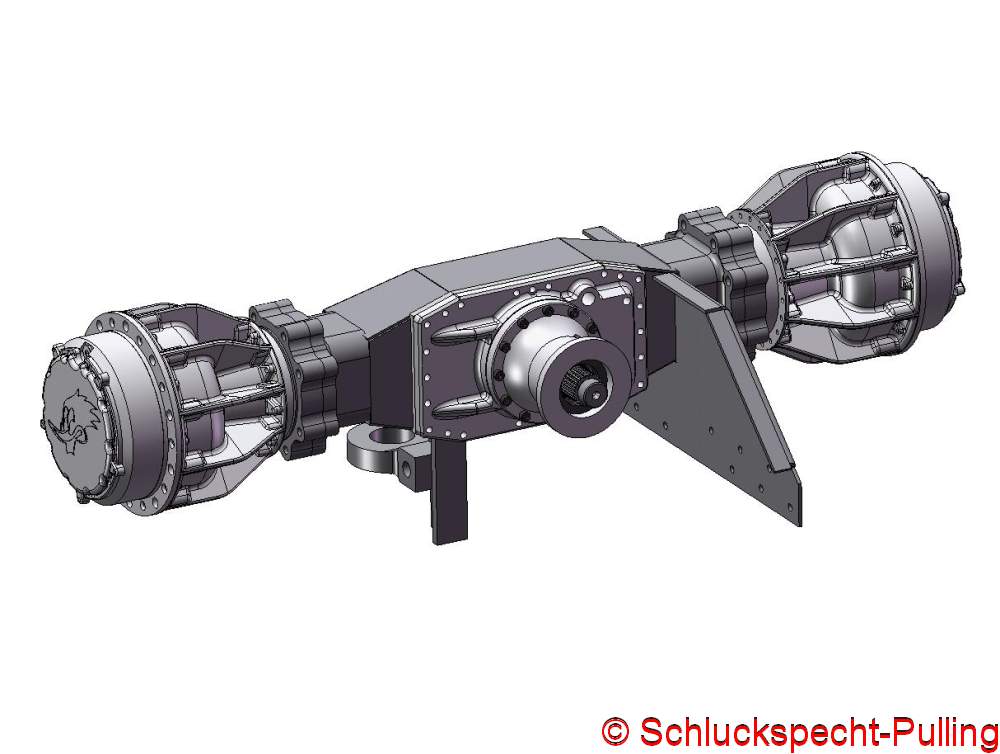

Natürlich schmeißen wir nicht den kompletten Außenplaneten der Magirus-Deutz Achsen in den Schrott wenn wir diese zerlegen. Die Teile mit dem „Könnte man noch gebrauchen“-Schild behalten wir. Und es scheint genau das einzutreten….könnten echt noch nützlich sein. 😉

Of course, we don’t throw away the entire outer planetary gear of the Magirus-Deutz axles when we dismantle them. We keep the parts marked with „Could still be useful.“ And it seems that’s exactly what’s happening…they could actually still be usefull. 😉

Sie sehen: Zwei Hohlräder und drei Planetenräder

You see: Two ring gears and three planetary gears

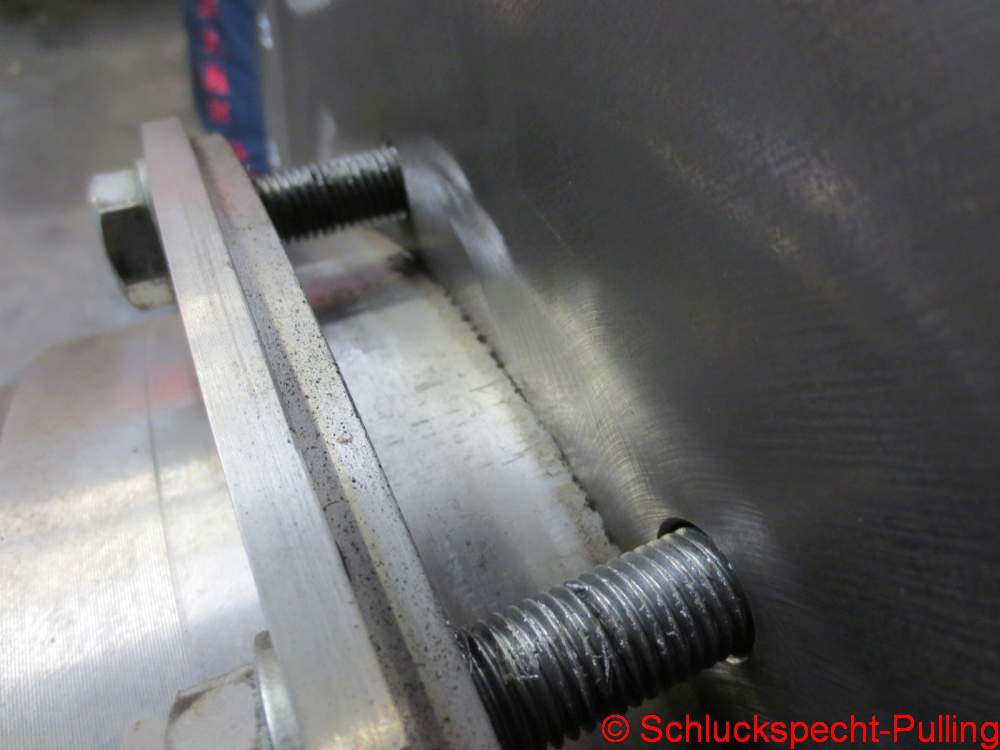

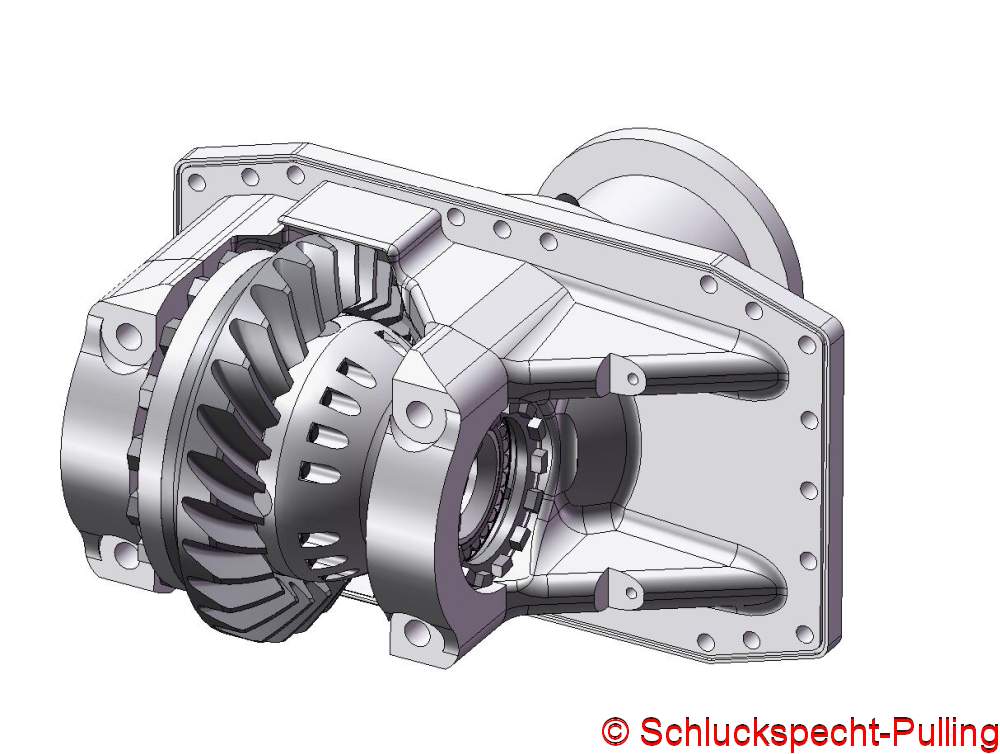

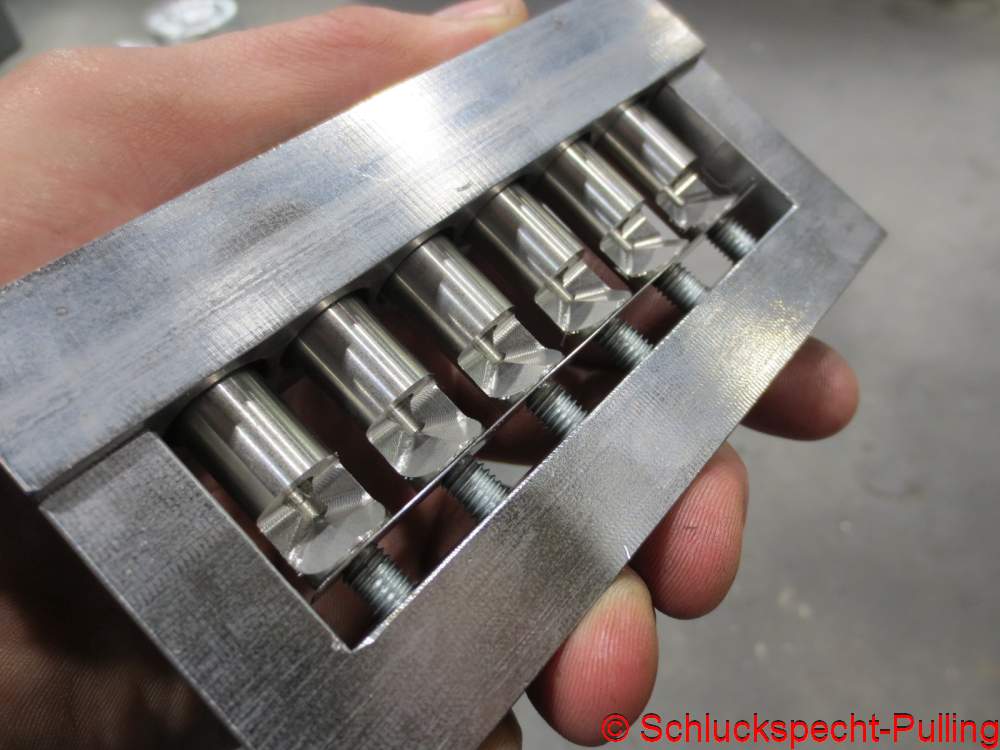

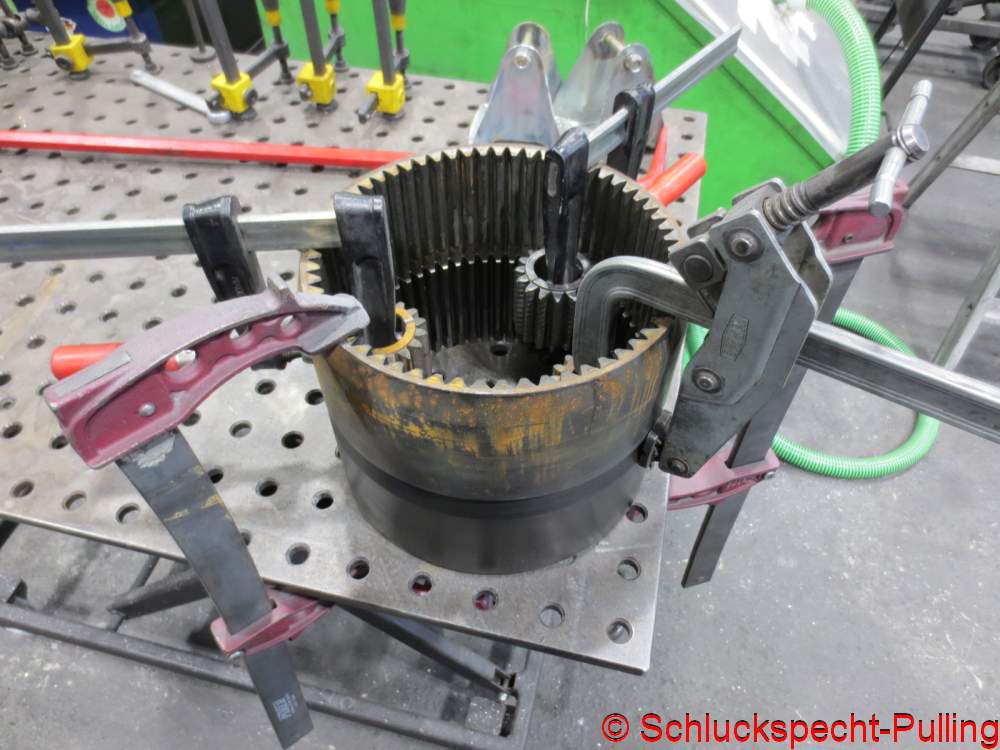

Mittels einiger sinnreicher Verspannungen werden die Zähne exakt zueinander ausgerichtet….

Through some clever tensioning techniques, the teeth are precisely aligned with each other….

…bevor das Schweißgerät angeschmissen wird. Erstmal nur heften…ganz sicher bin ich mir noch nicht 😉

…before firing up the welding machine. Just tack it on for now…I’m not entirely sure yet 😉

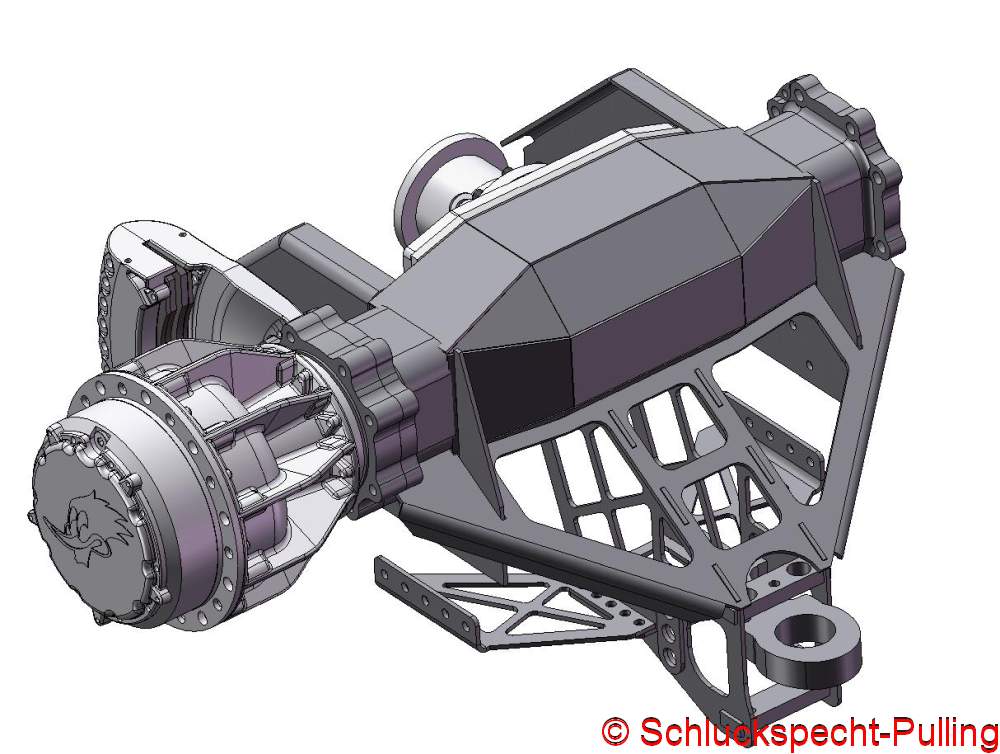

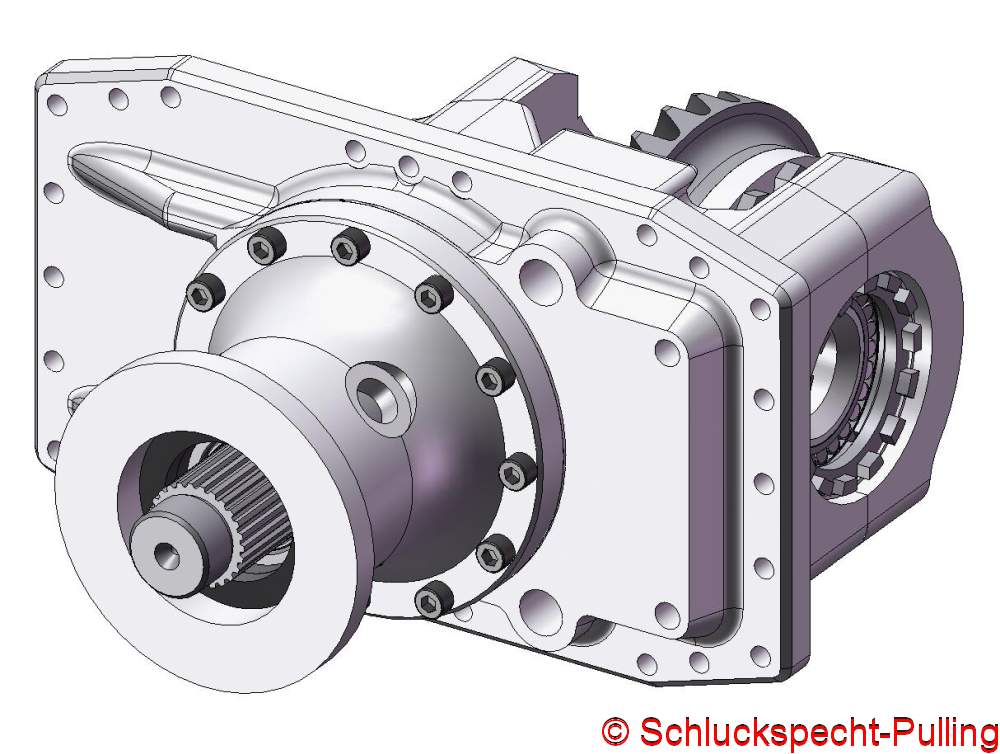

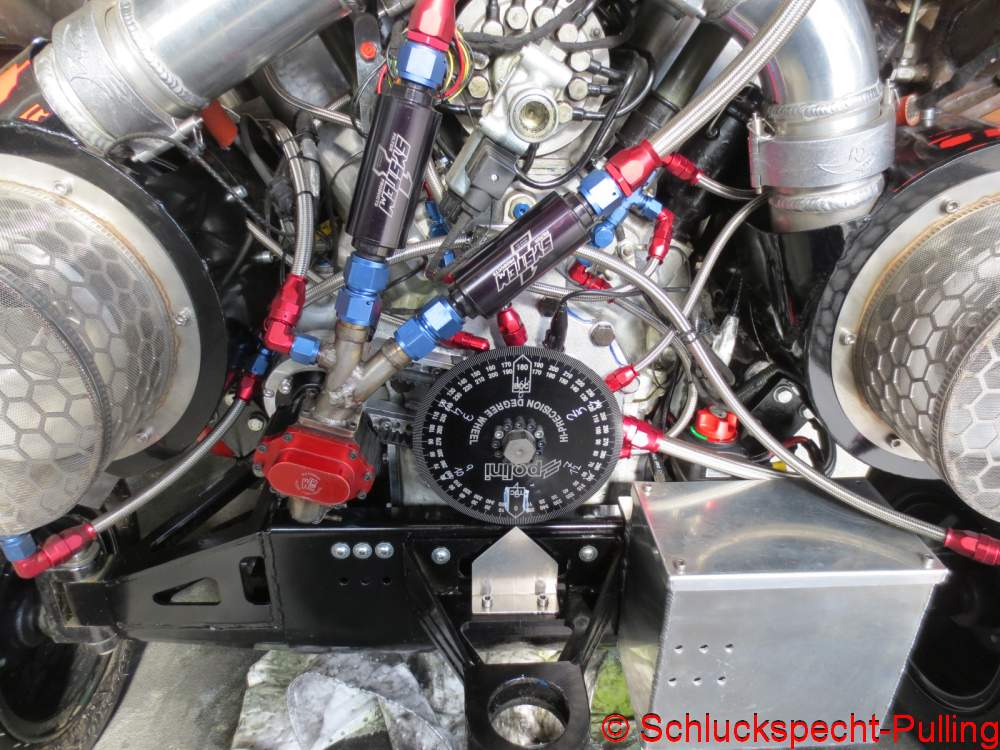

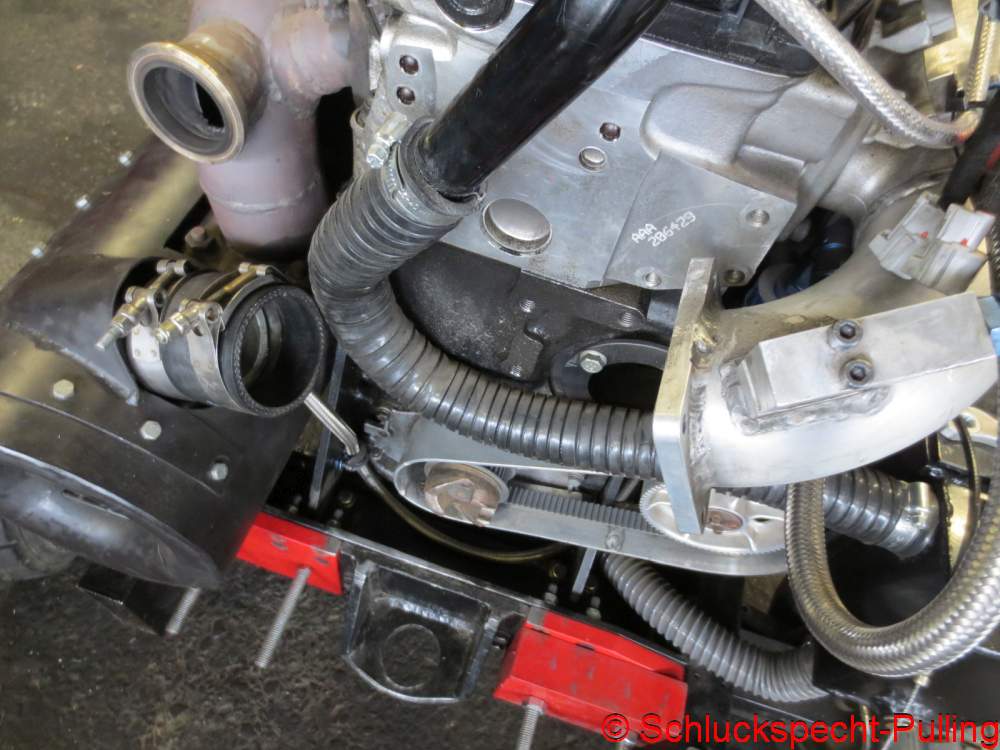

Wird die Sache damit klarer? Ok…..ok….wir versuchen ein zweistufiges Planetengetriebe zu bauen. Zwei Stufen mit je 3,11 ergeben ein Übersetzungsverhältnis von 9,67….und das in tonnenschwer……was soll das?

Does that make things clearer? Okay… okay… we’re trying to build a two-stage planetary gear. Two stages with a gear ratio of 3.11 each result in a gear ratio of 9.67… and that weighs tons… what’s the point?

Geht noch weiter. Die spezielle Konstruktion der Planetenachsen ist nicht ganz unproblematisch. Die kollidieren mit dem Sonnenrad.

It gets even more complicated. The special design of the planetary axes is not entirely without problems. They collide with the sun gear.

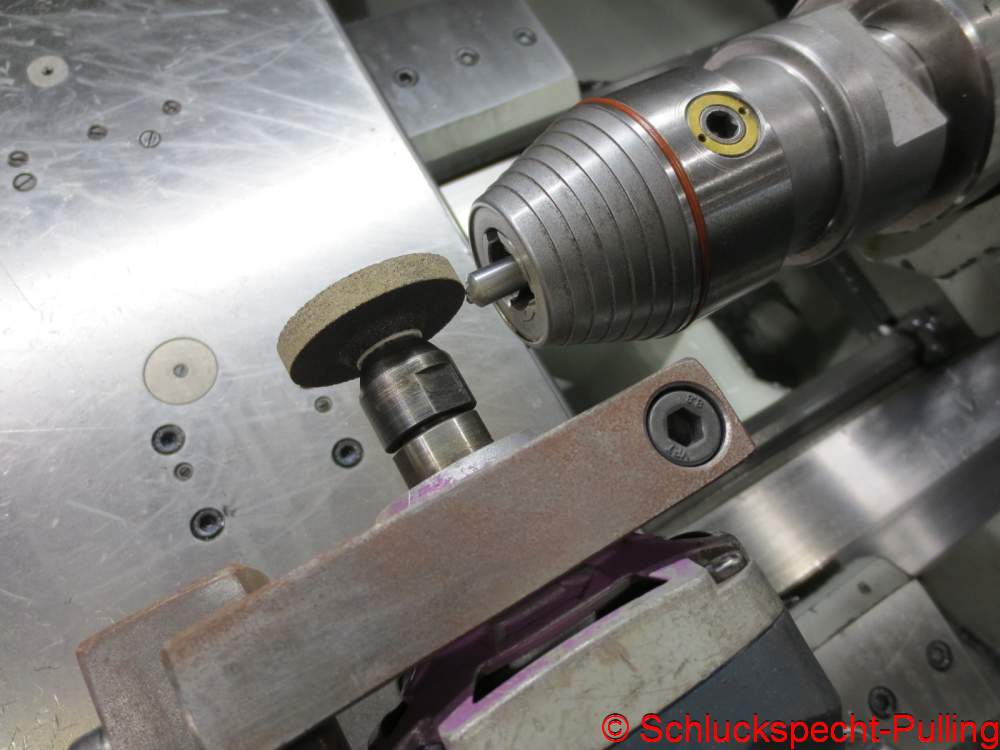

Also noch. 😉 Die Dinger sind natürlich knüppelhart.

So, still. 😉 These things are rock hard, of course.

Die Wendeplatte zeigt „leichten Verschleiß“

The indexable insert shows „slight wear“.

Und am Ende gewinne doch ich. 😉

And in the end, I win after all. 😉

Inzwischen hat der 3D-Drucker wieder mal Höchstleistungen vollbracht. Ein Integralteil von Planetenträger und Sonnenrad.

The 3D printer has once again achieved top performance: An integral part of the planet carrier and sun wheel.

Gegenstück dazu.

Counterpart to this.

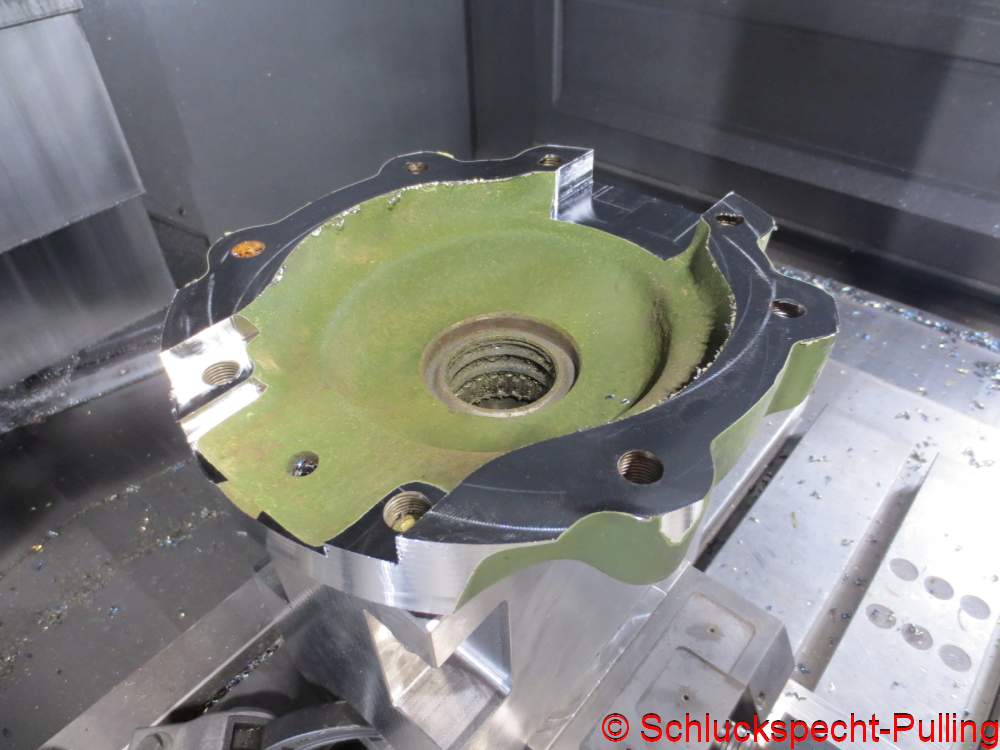

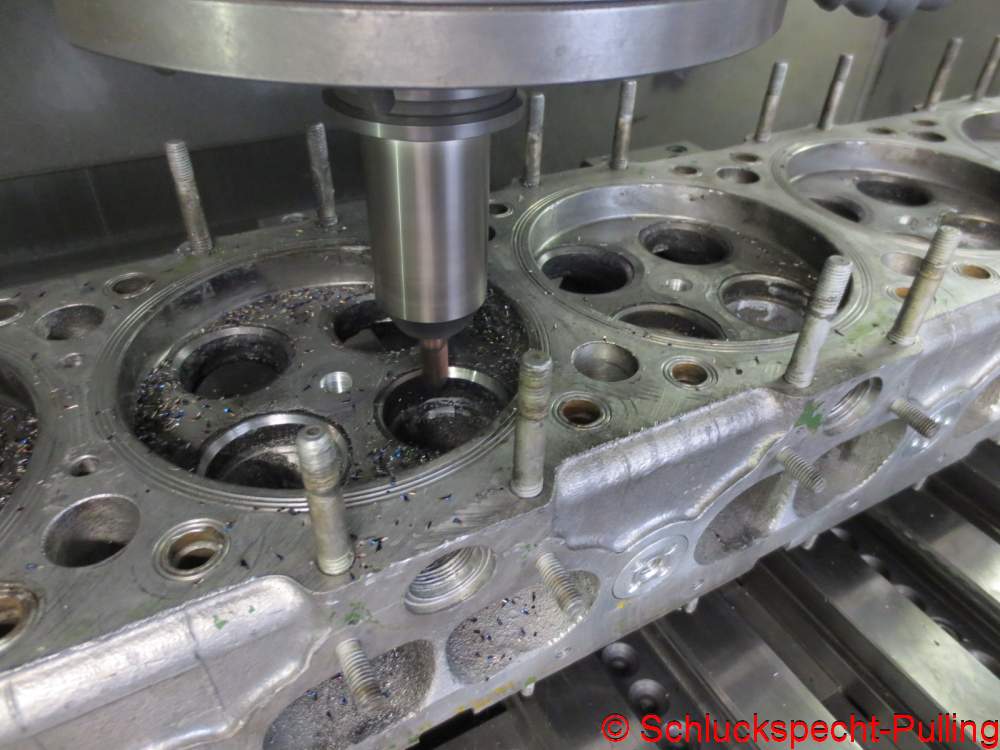

3D-Drucker sind cool…aber genau genug für einen Lagersitz sind sie dann doch nicht. 😉 Da muss dann wohl doch nochmal der Fräser drin kreisen.

3D printers are cool…but they’re not quite precise enough for a bearing seat. 😉 Looks like the milling cutter will have to come out again.

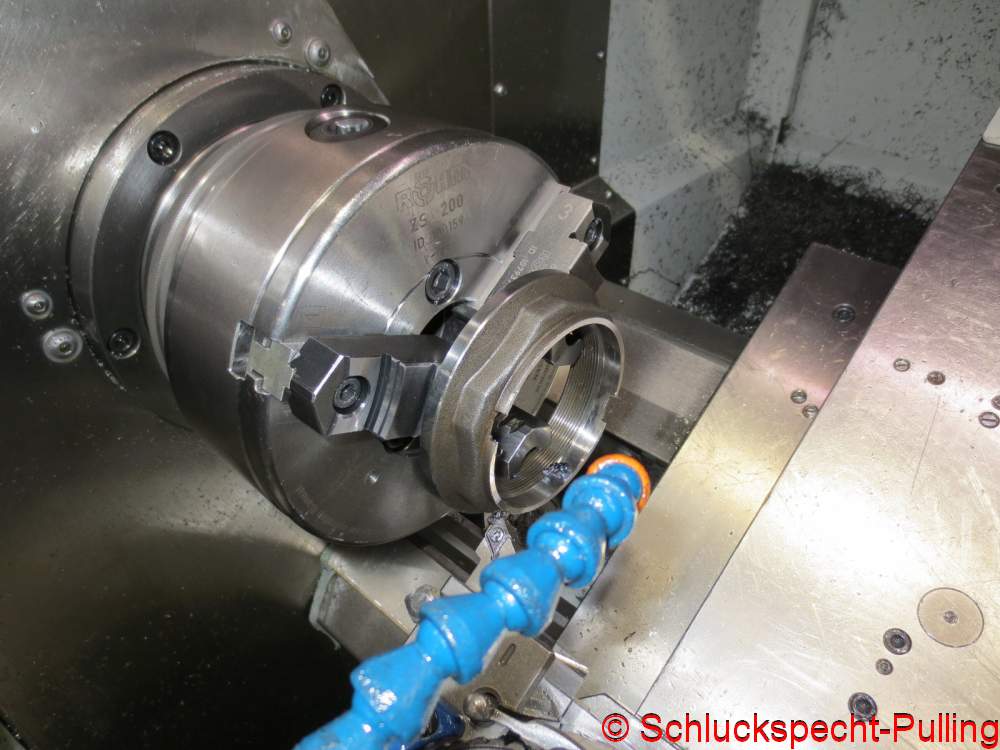

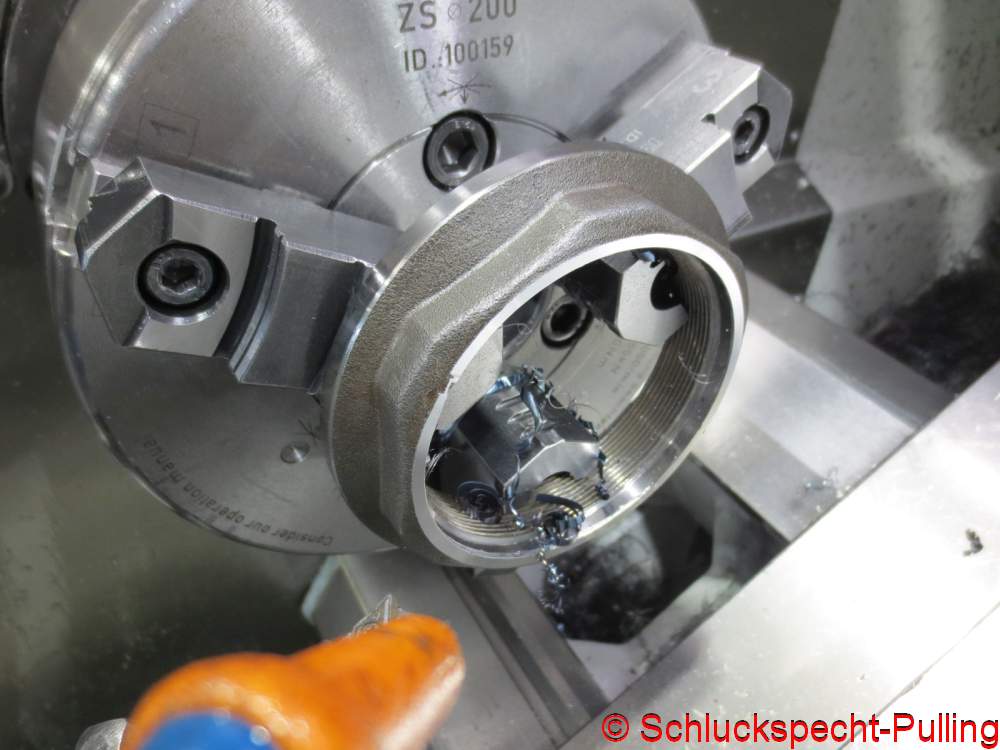

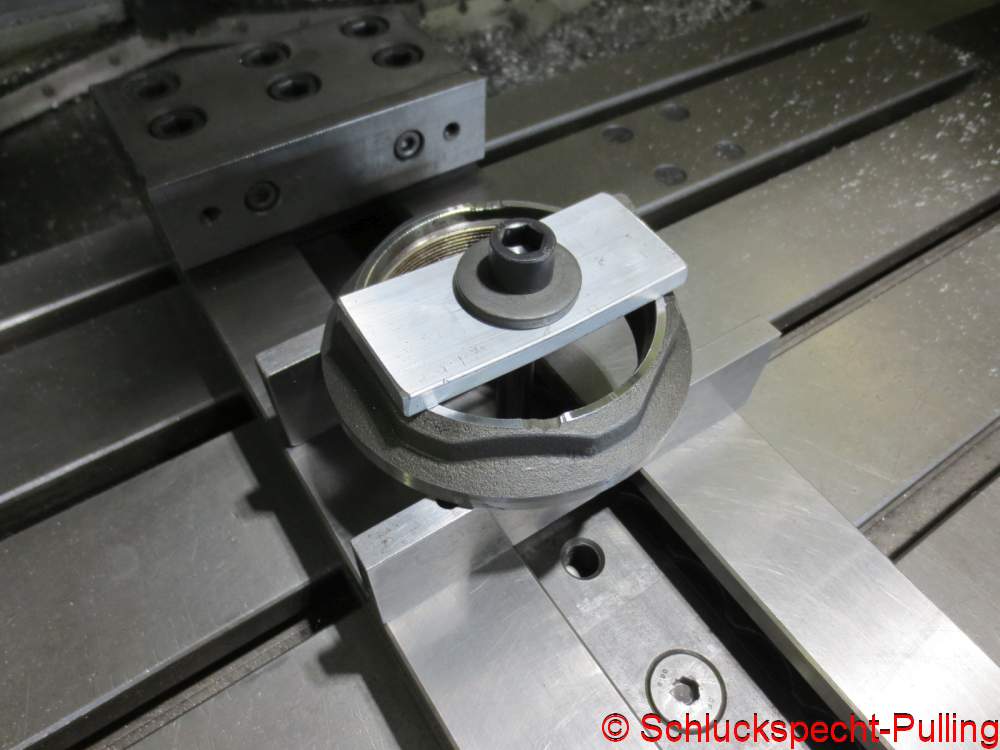

Gleiches Thema, andere Teile. Die Muttern halten den Hohlradträger an Ort und Stelle und spannen die Kegelrollenlager vor.

Same topic, different parts. The nuts hold the hollow gear carrier in place and pre-tension the tapered roller bearings.

Da zwei Funktionen noch nicht genug sind, bekommen sie jetzt noch eine dritte. Ein Lagersitz wird auf den Umfang gefräst. Mit dem Rätsel was das werden soll, lasse ich euch noch ein wenig alleine. 😉

Since two functions aren’t enough, they’re now getting a third. A bearing seat is milled onto the circumference. I’ll leave you to guess what that’s going to be for a little while longer. 😉

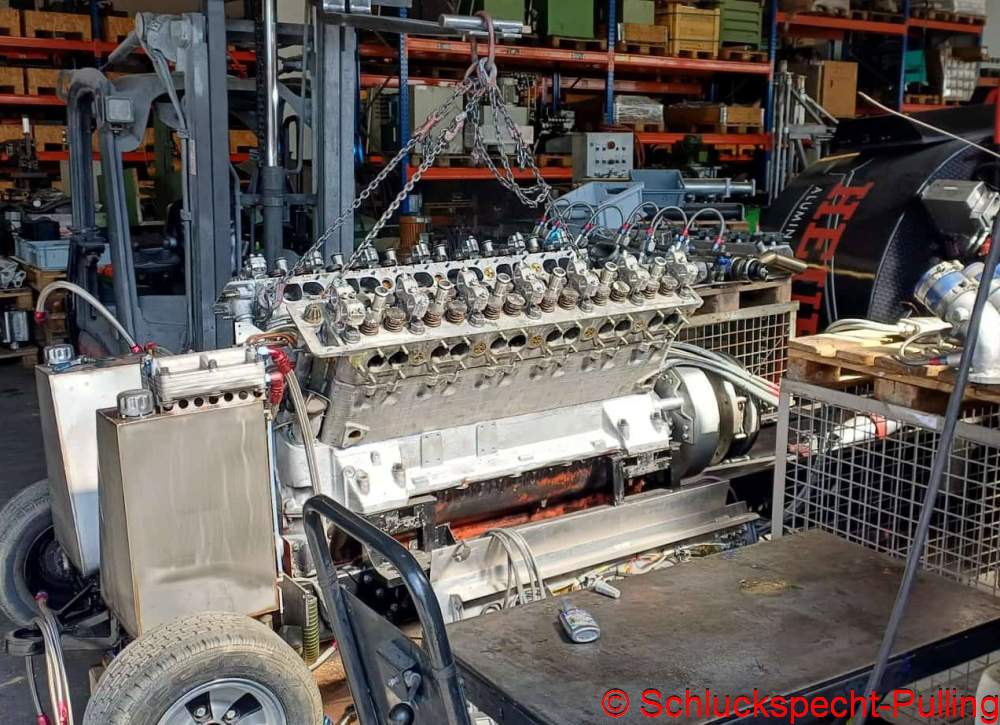

Ein fast schon ungewohnt gewordenes Bild….Ein Transmash auf dem Motorständer. Simon macht sich an die Arbeit und tritt in den „Ersatzteilegewinnungsmodus“ ein. 😉

A sight that’s become almost unusual… a Transmash on its engine stand. Simon gets to work and enters „spare parts salvage mode.“ 😉

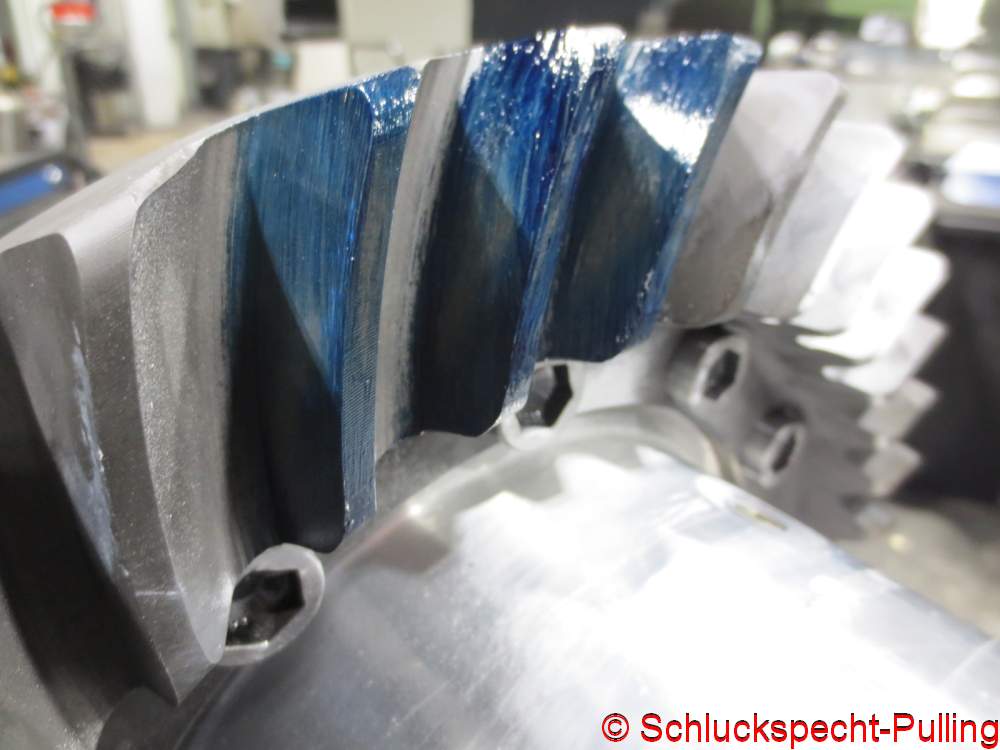

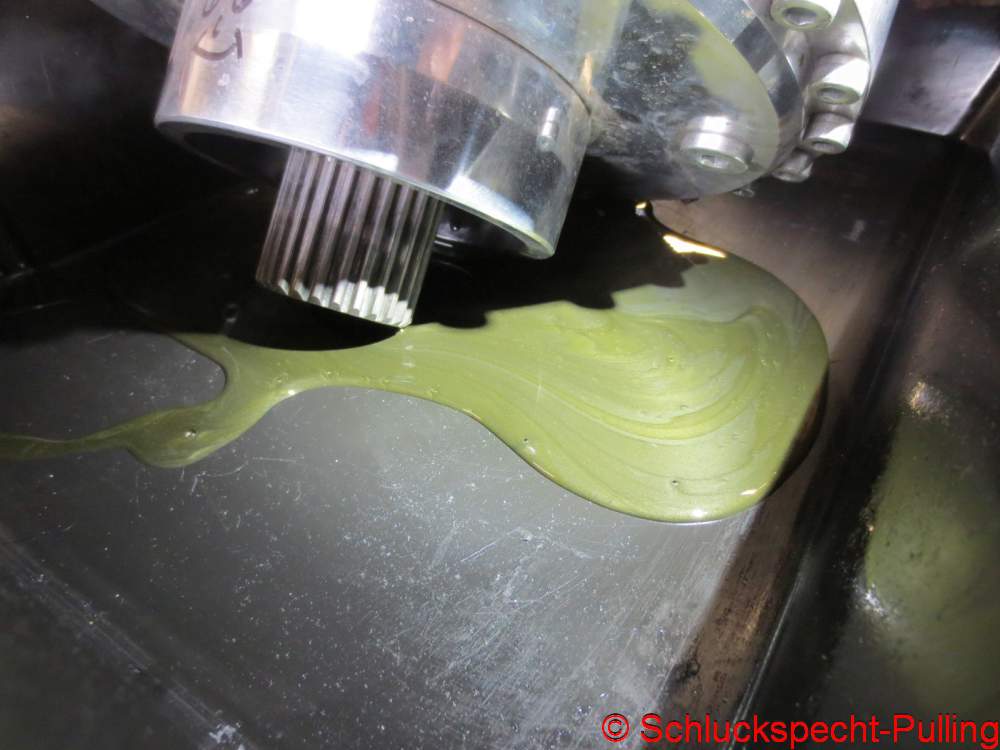

Eine kleine unschöne Sache haben wir allerdings auch noch: Das ist das Öls aus der Achse vom neuen Schluckspecht. Etwas gröbere Metallics. Der Magnet zeigt an: Eisen/Stahl ist es nicht. Da nicht sonderlich viel anderes, nicht magnetisches Metall verbaut ist, wird es wohl Alu sein. Keine Ahnung was das wieder ist. Da das Diff in alle Richtungen sauber und leichtgängig läuft, lassen wir das so und beobachten weiter.

We do have one small, unpleasant issue, though: This is oil from the axle of the new engine. It contains some coarser metallic particles. The magnet indicates it’s not iron/steel. Since there isn’t much other non-magnetic metal used, it’s probably aluminum. No idea what it is. Since the differential runs smoothly and easily in all directions, we’ll leave it as is and keep an eye on it.

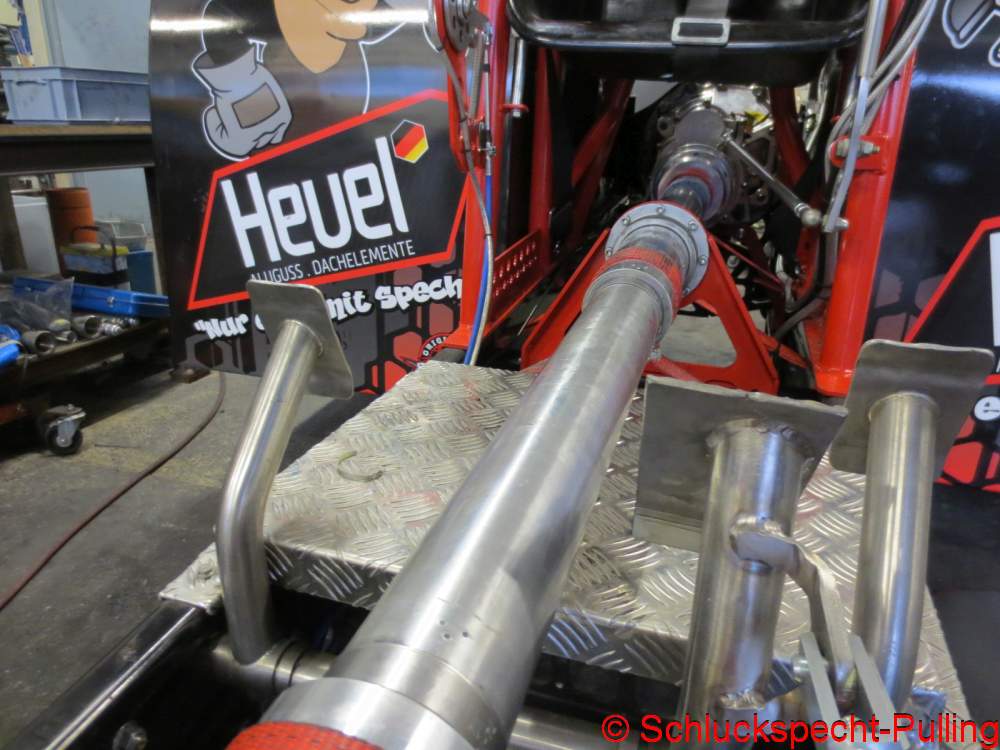

Die Reifen geschliffen und in Folie? Das Gummi geschwärzt? Die Felgen und alle anderen Aluteile poliert? Über 60 Tage vor Füchtorf? Das muss was anderes bedeuten!

Tires ground and wrapped in foil? Rubber blackened? Rims and all other aluminum parts polished? Over 60 days before Füchtorf? That must mean something else!

Der Trecker kommt mit auf die Messe!

Wir stellen auf der Dach und Holz in Köln aus. Der Leitmesse für Dach, Zimmerei und Fassade.

Kommt gerne vorbei, lasst uns ein bisschen quatschen und ich hab mir sagen lassen das wir sogar eine Bockwurst warm und ein Bier kalt haben. 😉

Keine Angst: Es braucht kein Interesse an unseren Produkten geheuchelt werden. Bei aller Bescheidenheit, wir wissen das die gut sind. 😉

In dem Sinne würde ich sagen: Wir sehen uns in Köln und bleibt dran!

The tractor’s coming with us to the trade fair!

We’re exhibiting at Dach+Holz in Cologne, the leading trade fair for roofing, carpentry, and facades.

Feel free to stop by, let’s chat a bit, and I’ve heard we’ll even have hot bratwurst and cold beer. 😉

Don’t worry: There’s no need to feign interest in our products. With all due modesty, we know they’re good. 😉

So, I’d say: See you in Cologne, and stay tuned!