Weiter geht’s mit der nächsten größeren Baustelle.

Der Achse

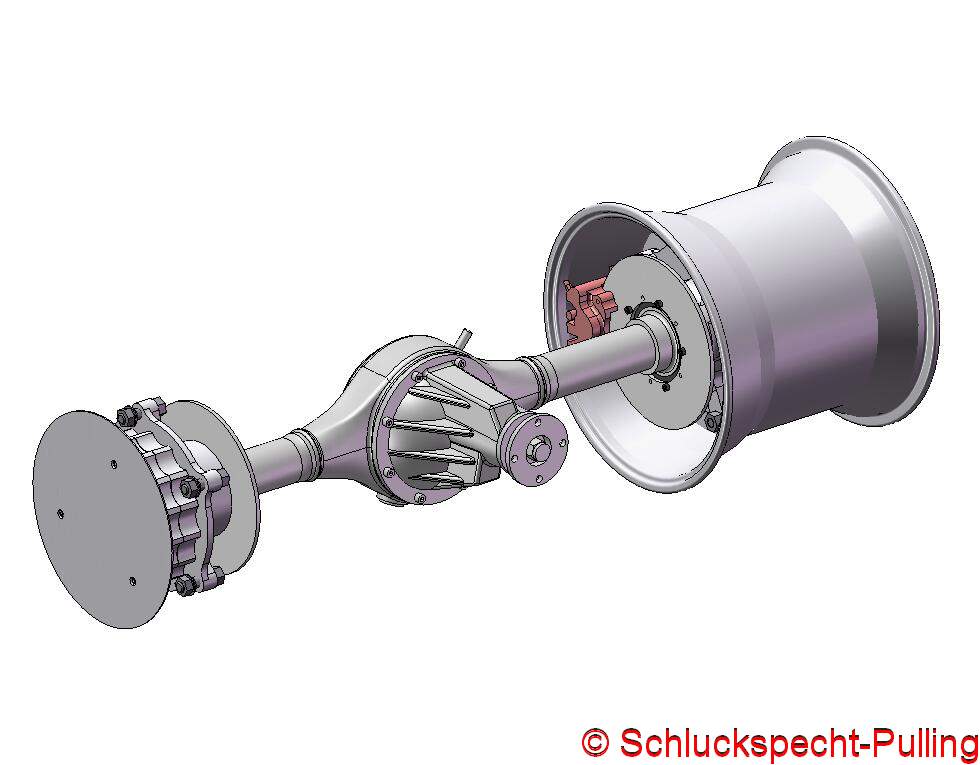

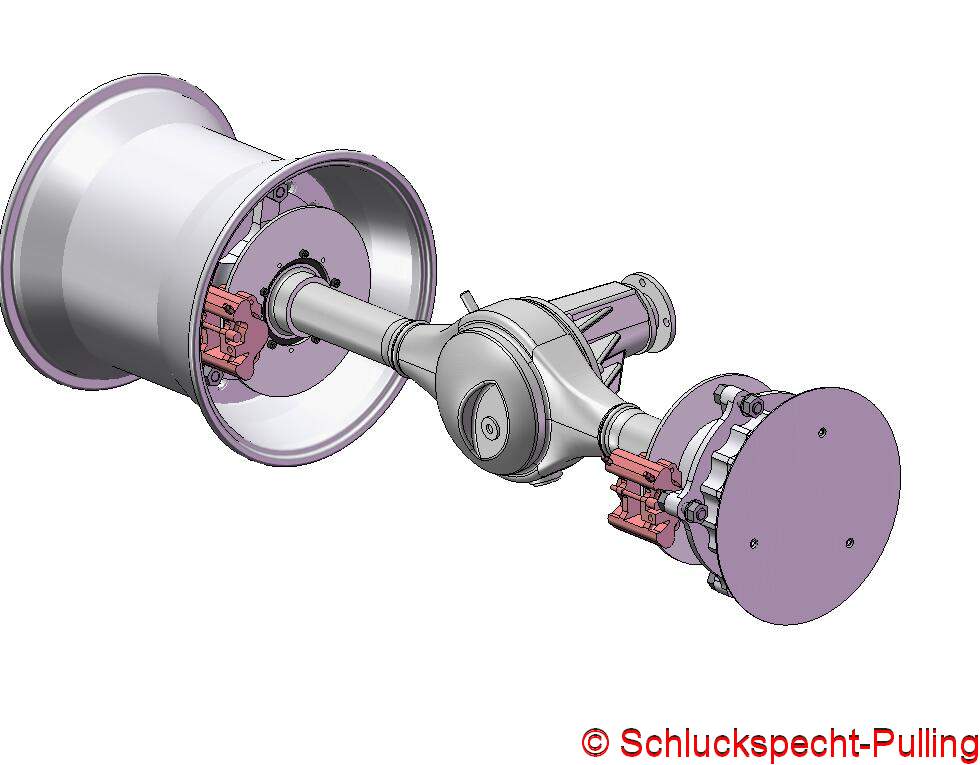

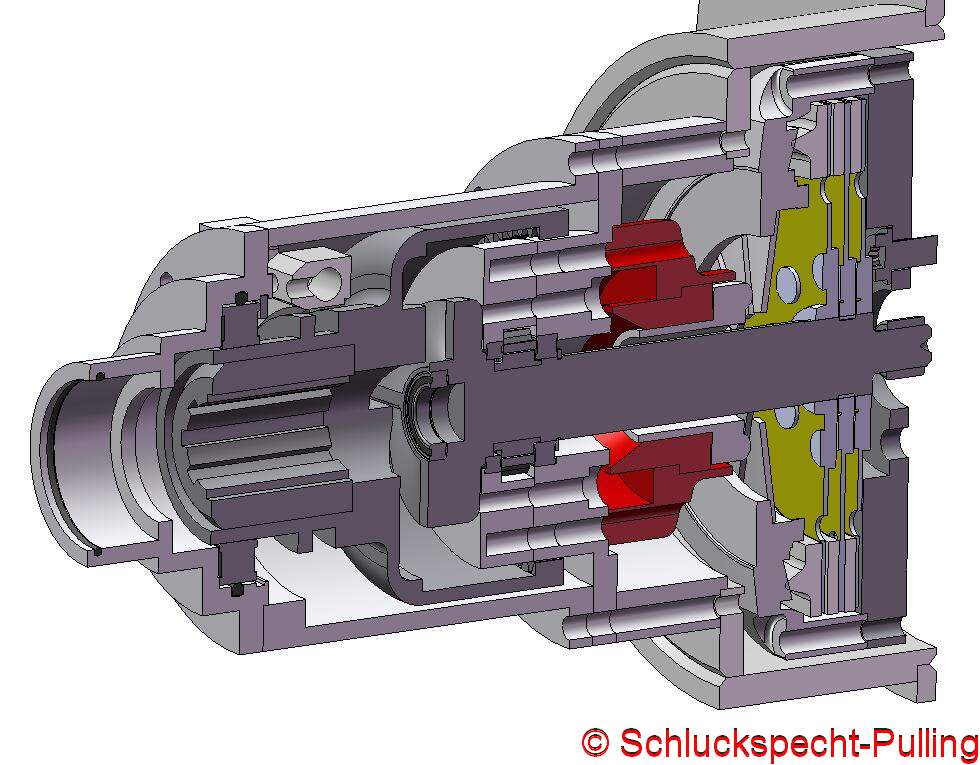

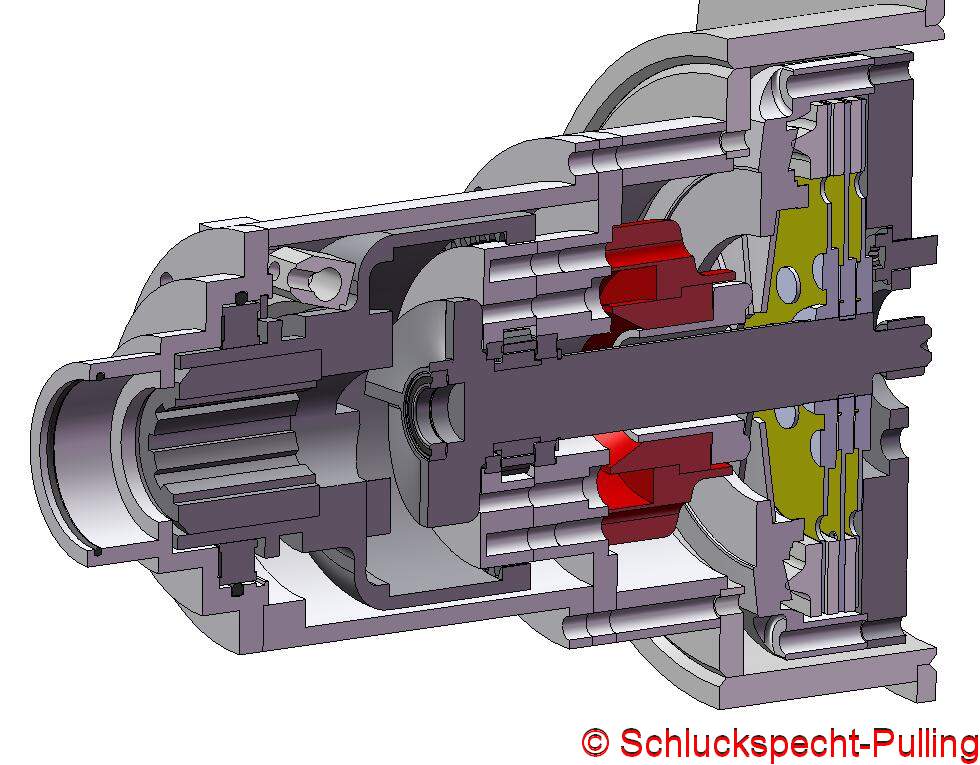

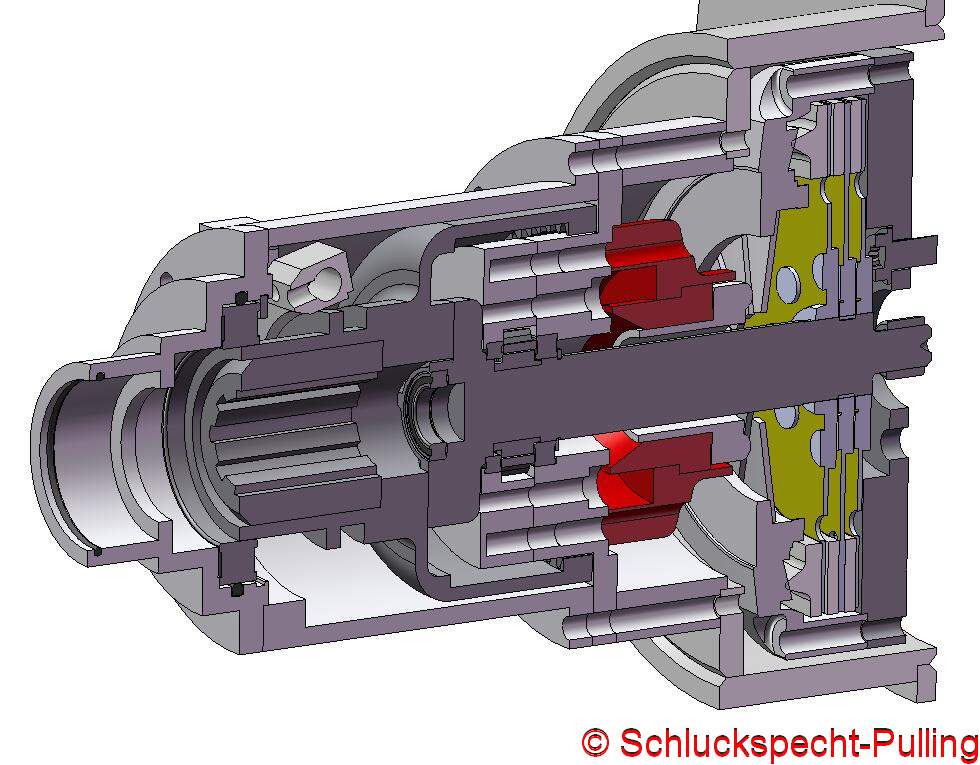

In der Achsbaugruppe spielt die Musik. Und zwar richtig. Die Motordrehzahl von vorne wird im Differential untersetzt, umgelenkt und nach außen verteilt. Dann geht es in die Außenplanetengetriebe wo nochmal untersetzt wird. Ab da wird’s dann wieder einfach: Felge–>Reifen–>Boden 😉

Wenn Schaden an einem Schlepper entsteht dann entweder am Motor oder der Kraftübertragung. Also—> vernünftig machen 😉

CAD-Daten sind nicht alles, aber ohne CAD-Daten ist alles nichts.

CAD-Daten sind nicht alles, aber ohne CAD-Daten ist alles nichts.

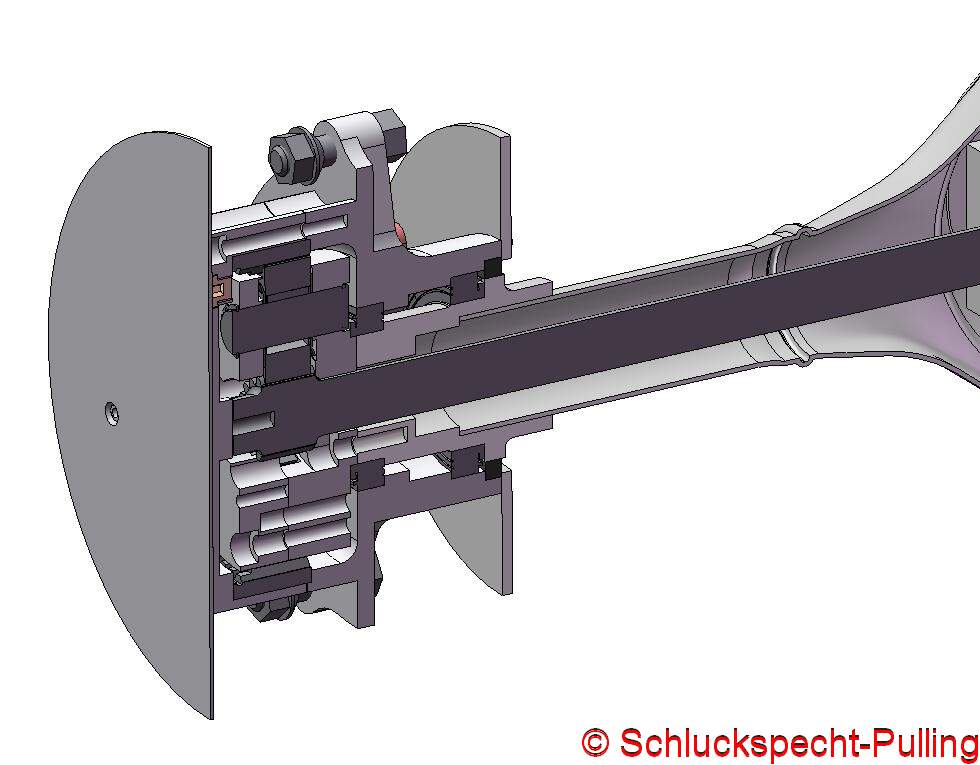

Die eingescante Achse vom Suzuki Samurai wurde analog zum Motor in ein Volumenmodell umgesetzt mit dem man arbeiten kann.

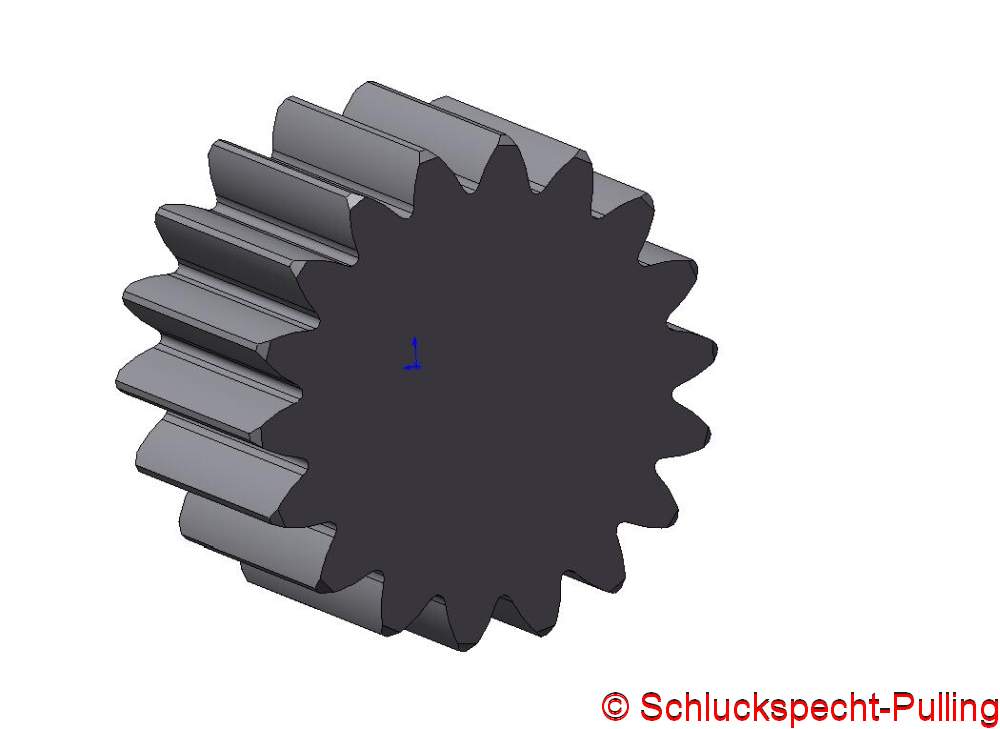

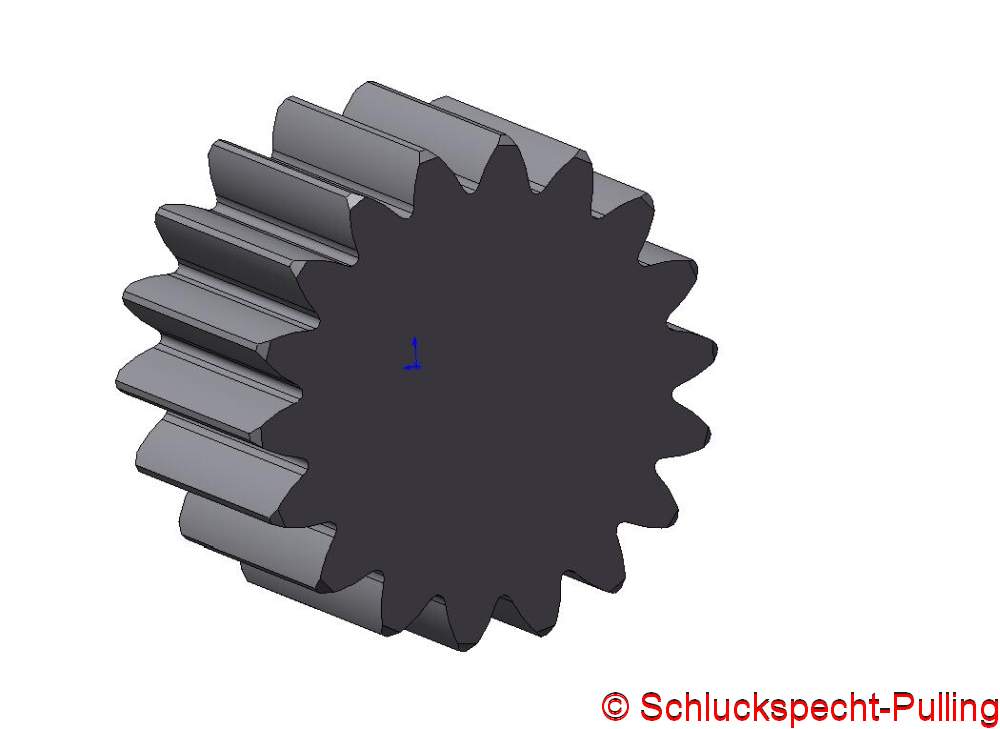

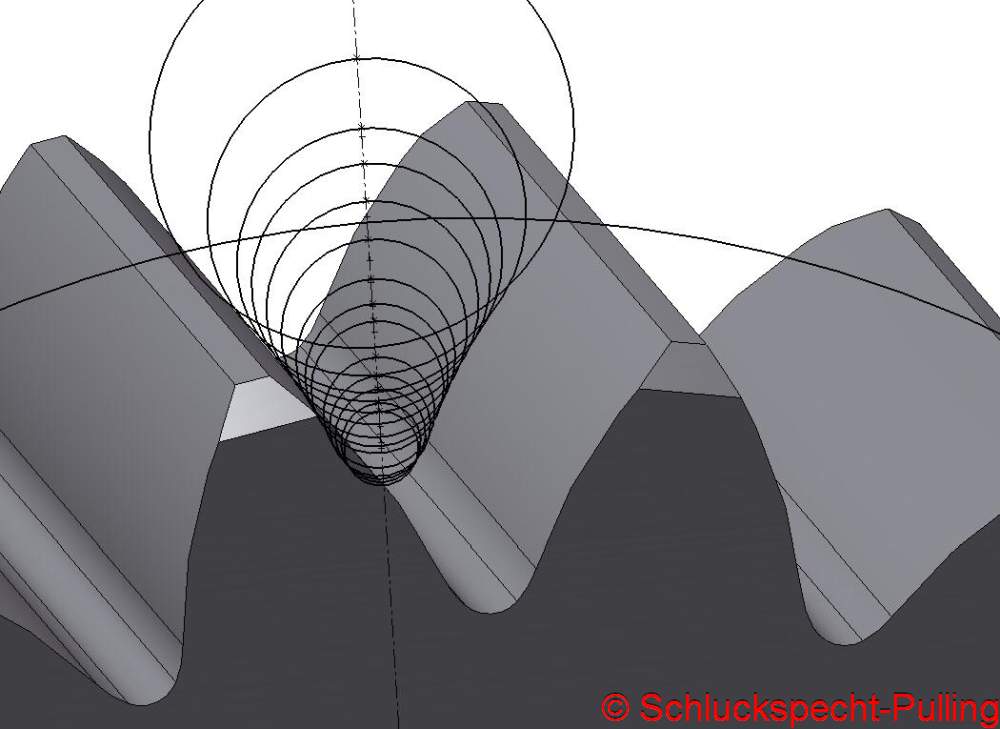

Das Sonnenrad einer ZF APL 1351 Achse.

So glücklich die Fügung war zwei Planetengetriebe aus oben genannter Achse zu bekommen, so unglücklich ist das nur ein Sonnenrad vorhanden war. Was tun?

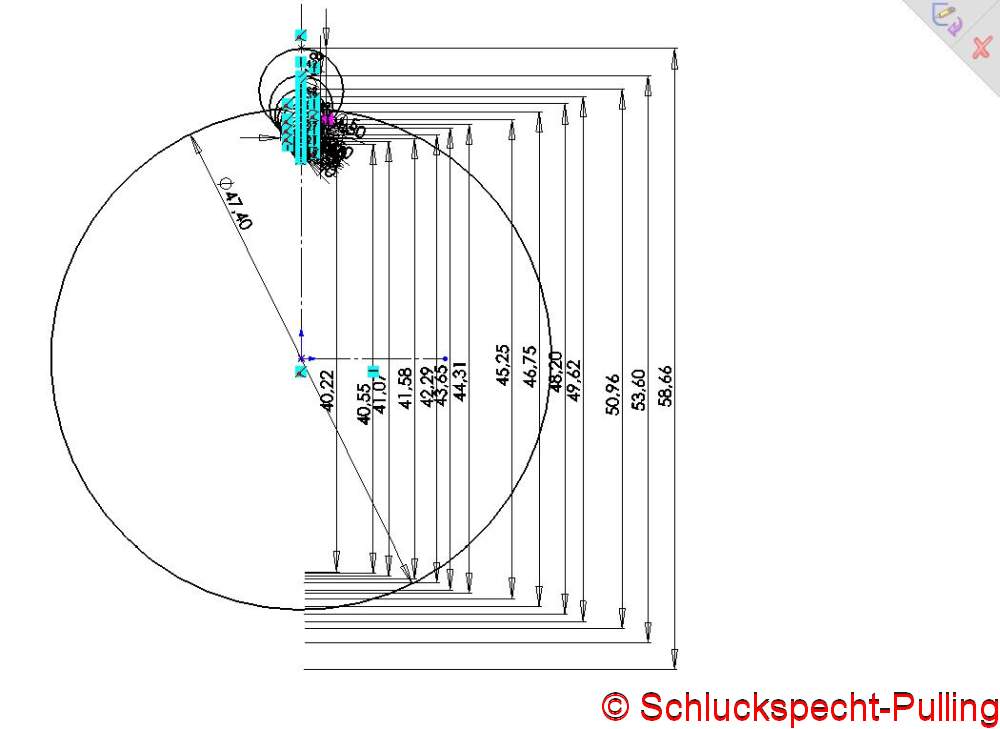

Erstmal herausfinden was da für ne Verzahnung außen wie innen drauf sitzt. Innen war recht schnell gefunden. (DIN 5480) Aber außen? Irgendwas evolventiges wird es wohl sein. Nach ewigem hin und her bin ich zu dem Schluss gekommen das es wohl zwischen Modul 2 und Modul 2,5 sein muss. Richtig passen tut da aber auch nichts. Ich habe die starke Vermutung das die mit einer Profilverschiebung arbeiten um den Zahnfuß stabiler zu bekommen. *grml*

Sei´s drum, vernünftig fertigen (mit Modulfräser) kann ich so ein Rad mit verschobenen Profilen eh nicht. Es wird wohl auf einen Formfräser oder ein 3D Fräsprogramm hinauslaufen.

Aber wie die genaue(!) Zahnform abgreifen? Mit Trick 17!

Man nehme präzise geschliffene Auswerferstifte in feiner Durchmesserabstufung, lege diese in gegenüber liegende Zahnlücken und messe über alles. (nur bei gerader Zähnezahl möglich, Glück gehabt 😉 )

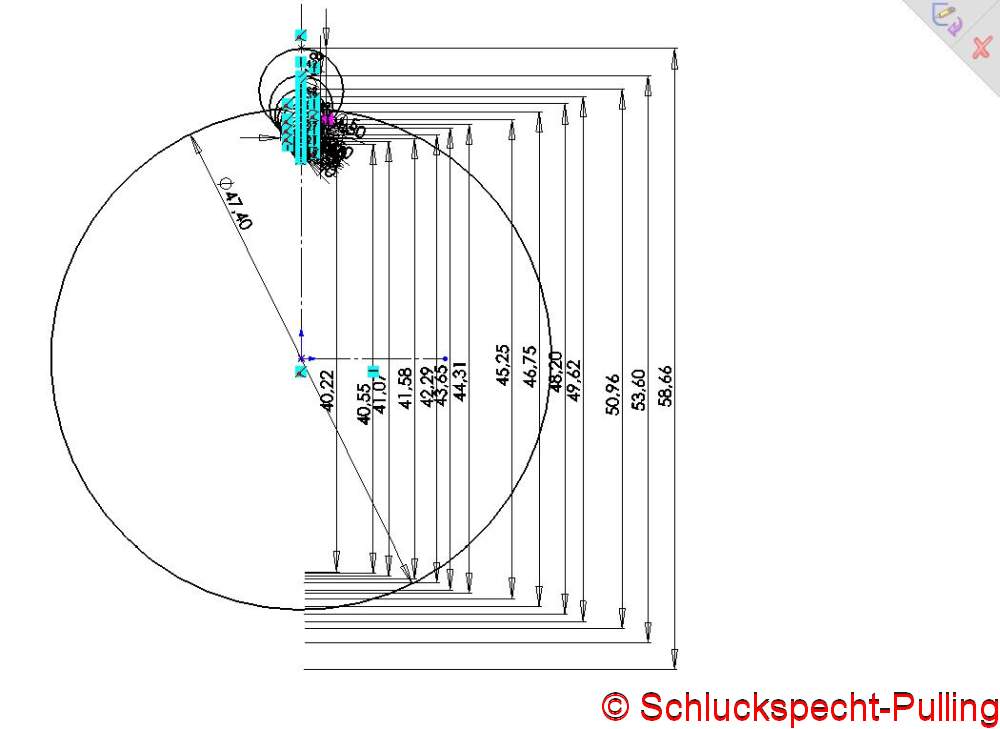

Tadaaa!

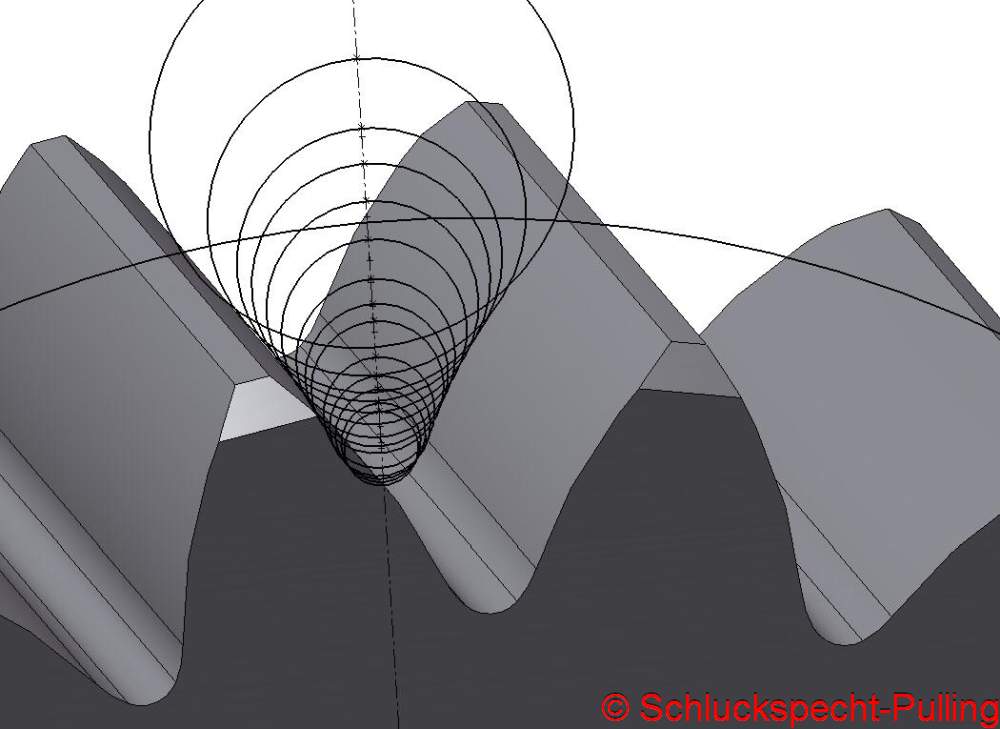

Eine tangential an den Kreisen verlaufende Kurve sollte genau die Zahnform ergeben. Es wird aber noch besser:

Die Zahnform kann sehr, sehr genau durch Kreisbögen angenähert werden. Verrückt!

Die Zahnform kann sehr, sehr genau durch Kreisbögen angenähert werden. Verrückt!

Ein rekonstruiertes Sonnenrad. Die Innenverzahnung brauche nicht. Aber dazu später mehr….

Die größte Abweichung von den Kreisen beträgt unter 0,01mm!!! Wie das geht weiß ich auch nicht, ist aber so.

Weils so schön ist mal das Hohlrad. Es würde mich wundern wenn ich das kaputt kriege. Zum Glück muss ich da die Zähne nicht nachprogramieren.

Neben dem Computerwahnsinn geht es aber auch ganz praktisch weiter:

Die Form für den Sandkern der Ansaugbrücke auf der Fräse.

Stay tuned!

CAD-Daten sind nicht alles, aber ohne CAD-Daten ist alles nichts.

CAD-Daten sind nicht alles, aber ohne CAD-Daten ist alles nichts.

Die Zahnform kann sehr, sehr genau durch Kreisbögen angenähert werden. Verrückt!

Die Zahnform kann sehr, sehr genau durch Kreisbögen angenähert werden. Verrückt!

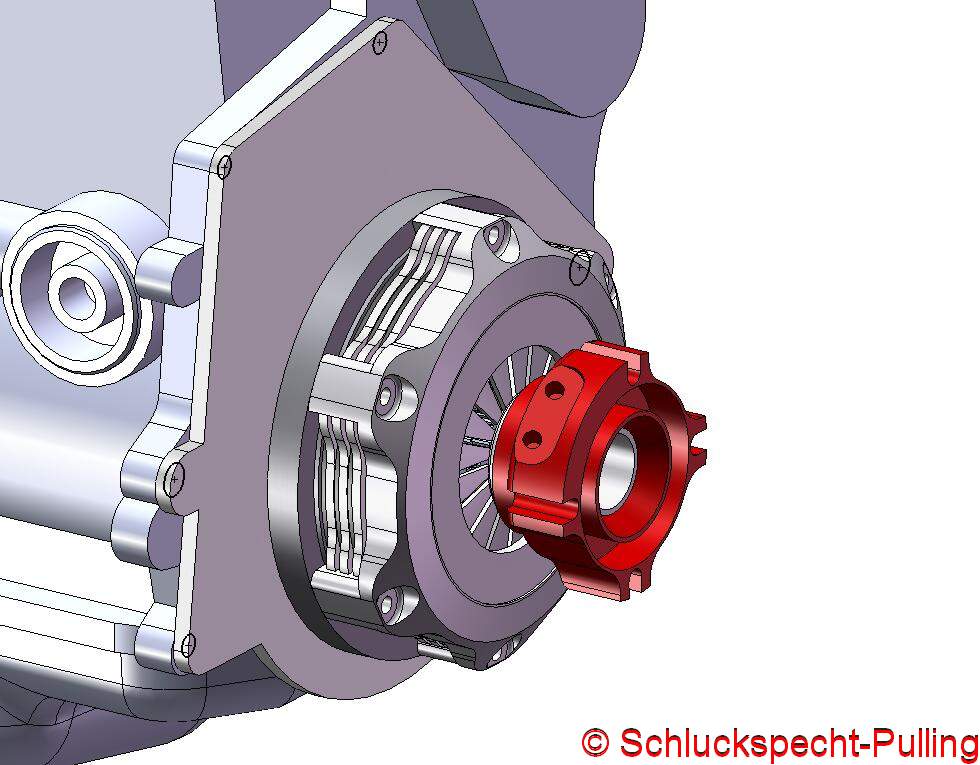

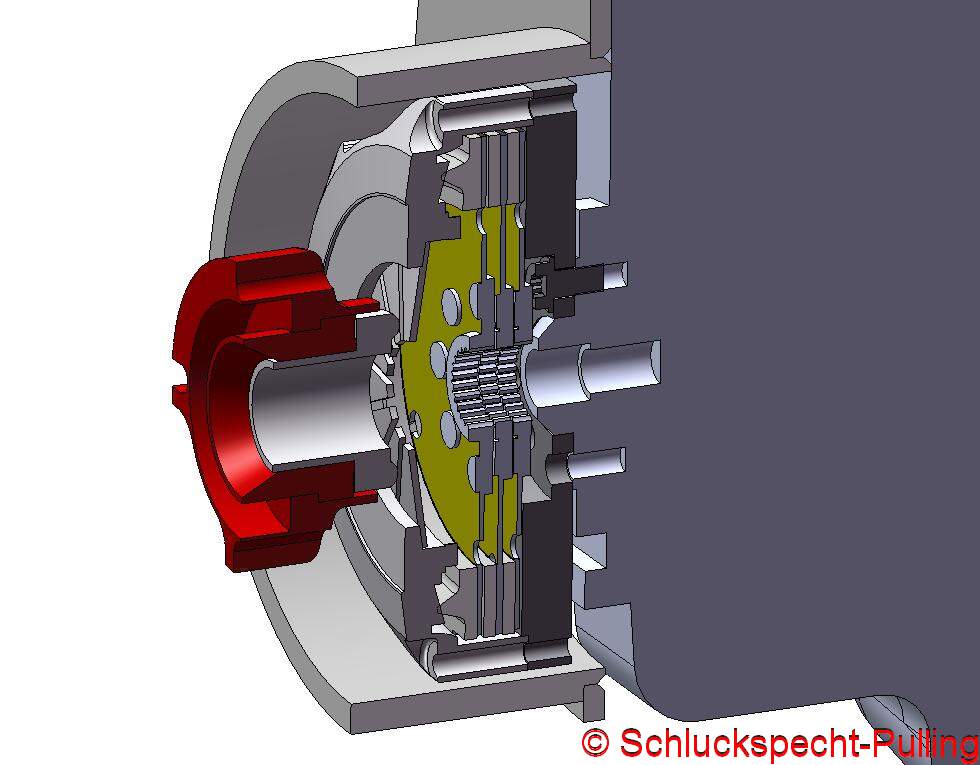

Zum Vorwärtsfahren wird über eine robuste Klauenkupplung verbunden. Der Rückwärtsgang ist da deutlich filigraner. Das Hohlrad wird nach hinten über die Räder eines Planetengetriebes gezogen……

Zum Vorwärtsfahren wird über eine robuste Klauenkupplung verbunden. Der Rückwärtsgang ist da deutlich filigraner. Das Hohlrad wird nach hinten über die Räder eines Planetengetriebes gezogen……