Headache (english below)

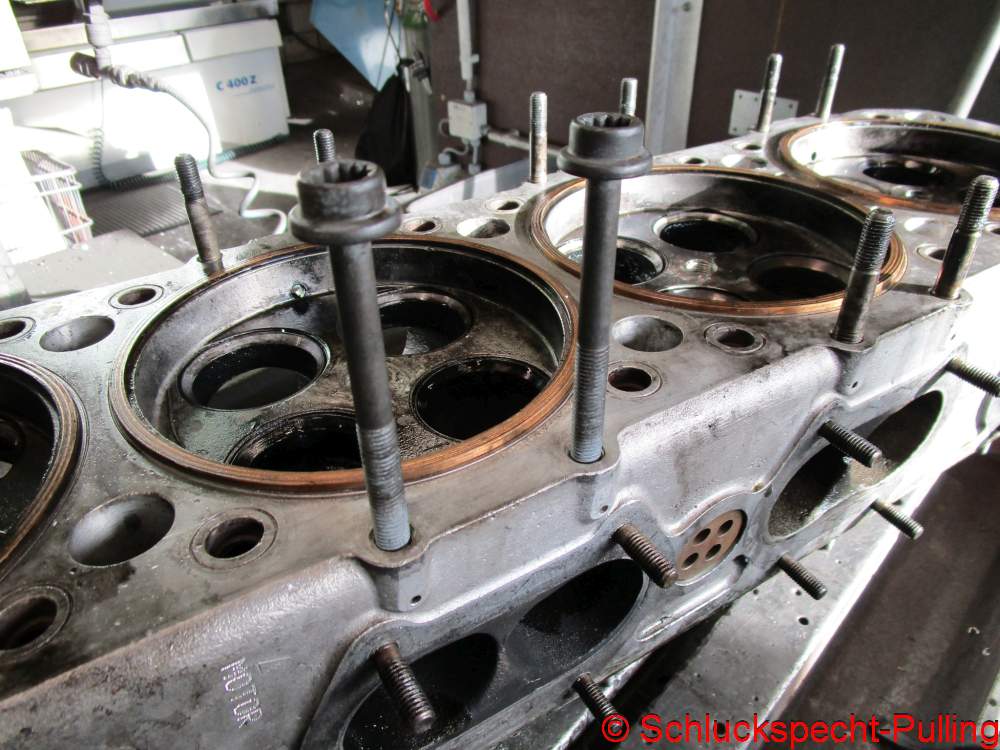

Moin Freunde des Pullingsports. Alle Zeichen stehen auf Füchtorf und wir halten uns ran das wir bis dahin zwei funktionierende Trecker haben. Aktuell bereiteten uns die Köpfe des Transmash ein paar Sorgen.

Hello friends of the pulling sport. All signs are pointing to Füchtorf and we’re going to have two working tractors by then. Currently, the heads of the Transmash are causing us some concern.

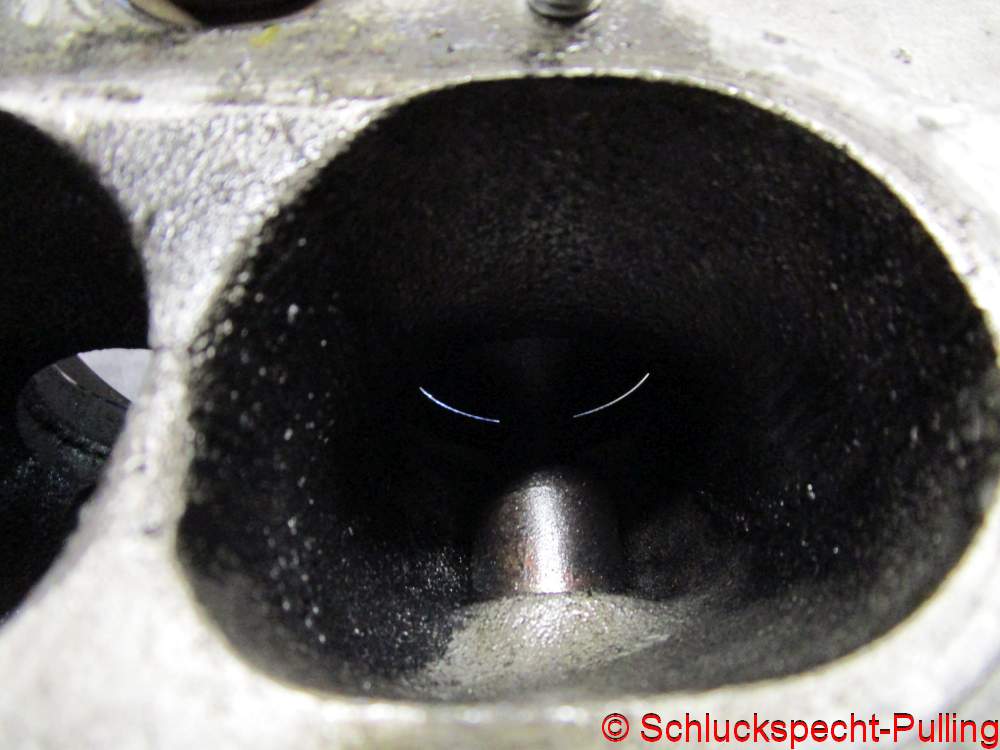

Durch den Spalt kann man ja ne Zeitung lesen! Das kann so nicht gehen. Also muss das Teil erstmal komplett auseinander.

You can read a newspaper through the gap! It can’t work like that. So the part has to be completely disassembled first.

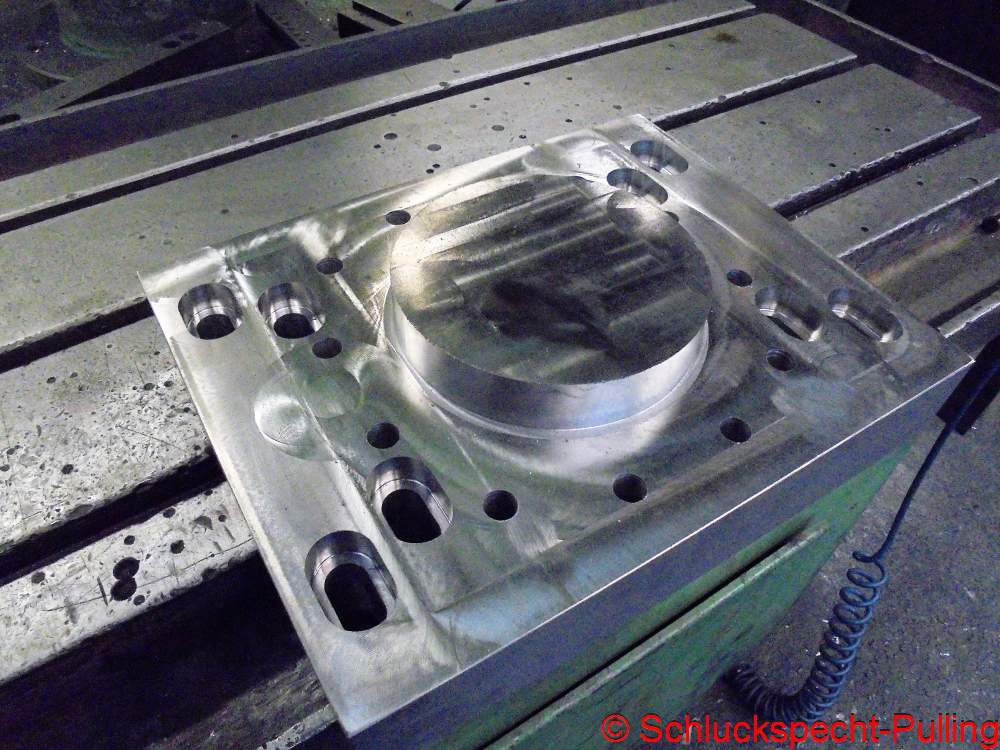

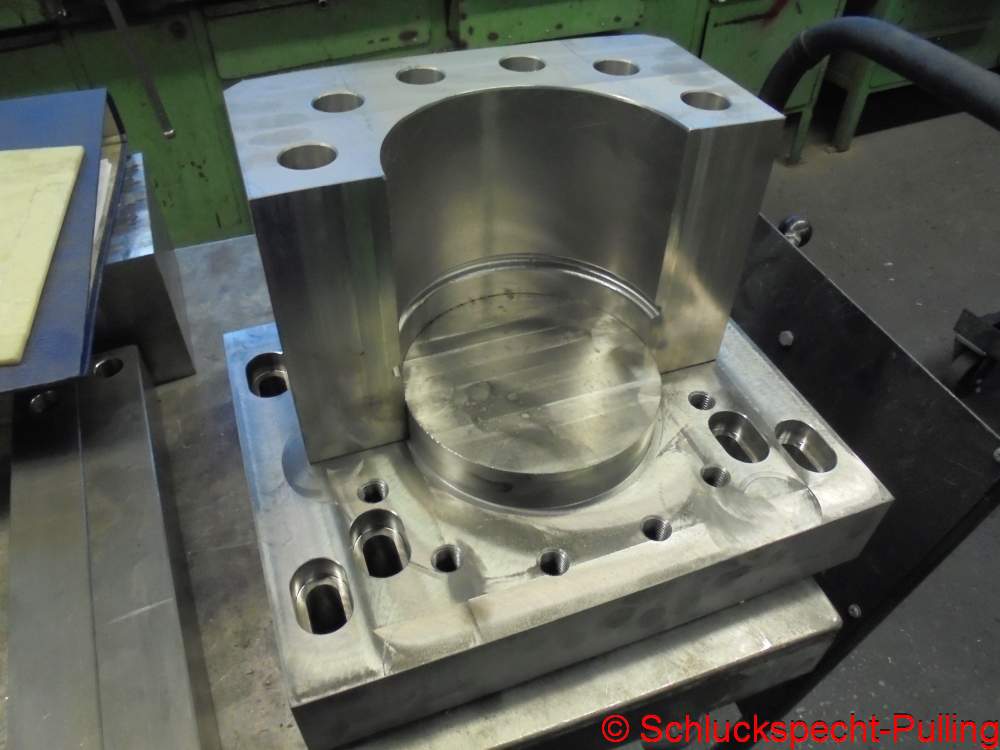

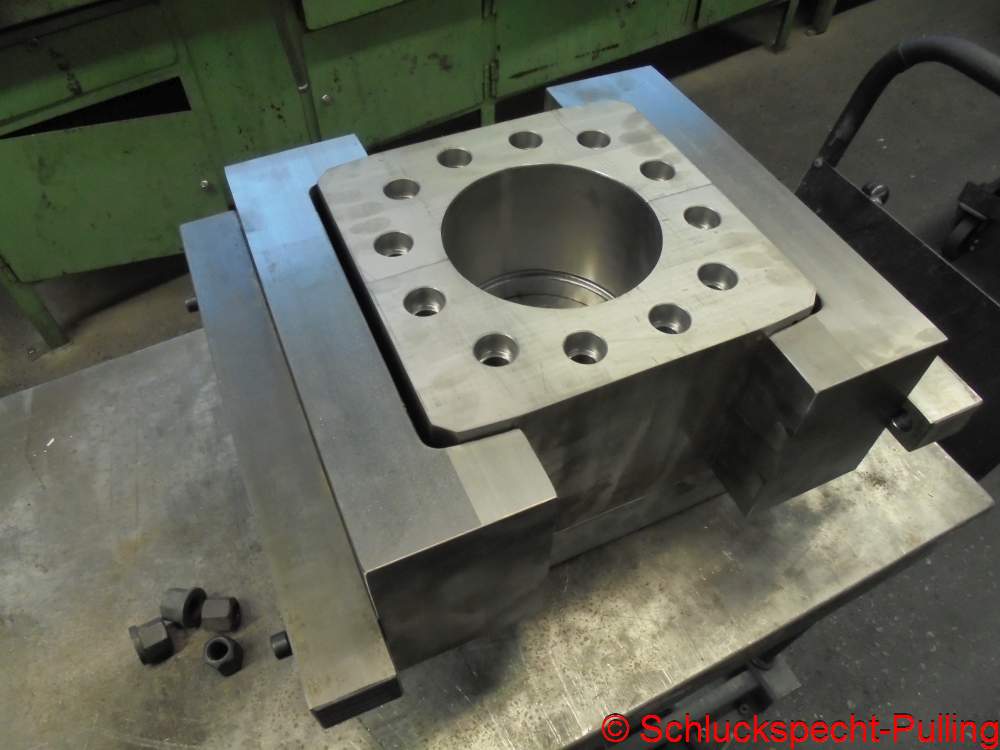

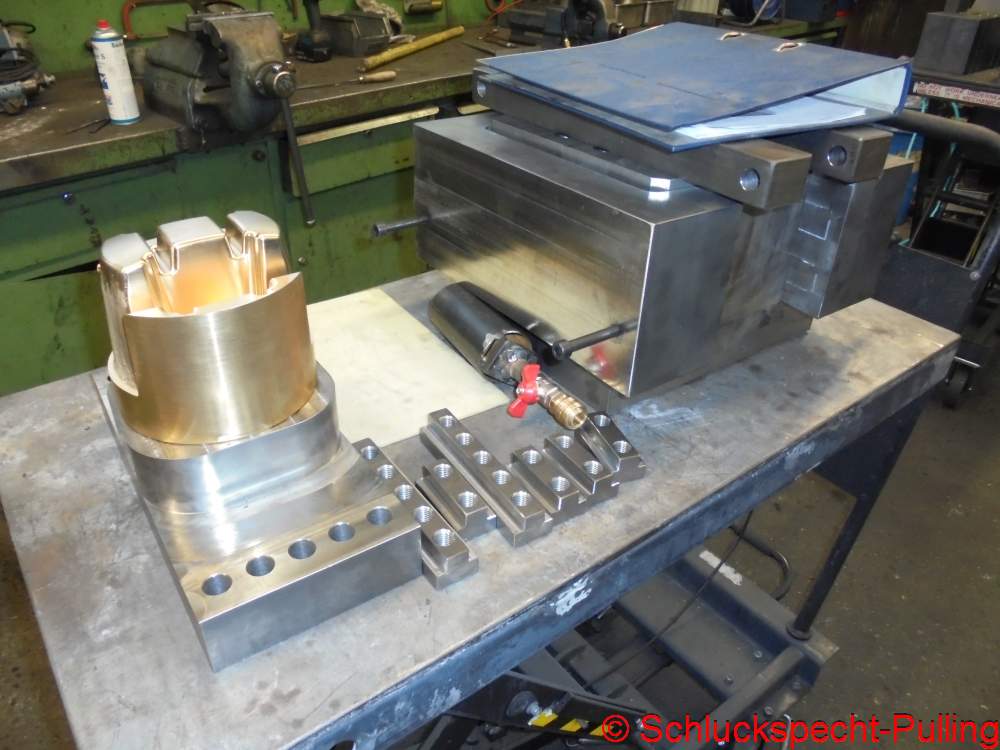

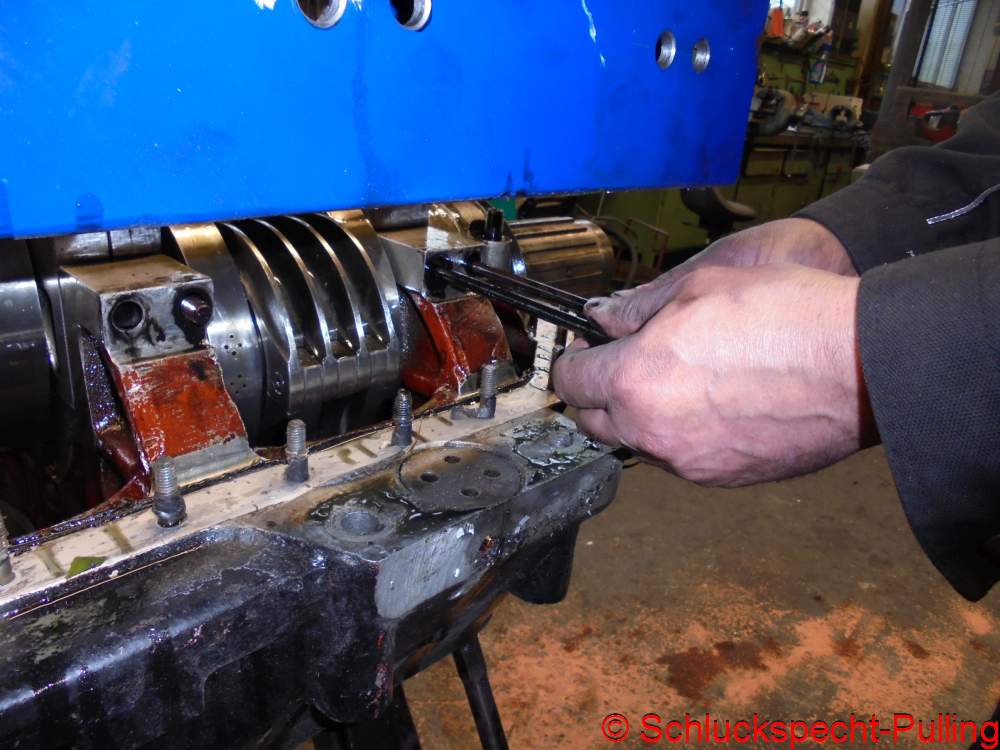

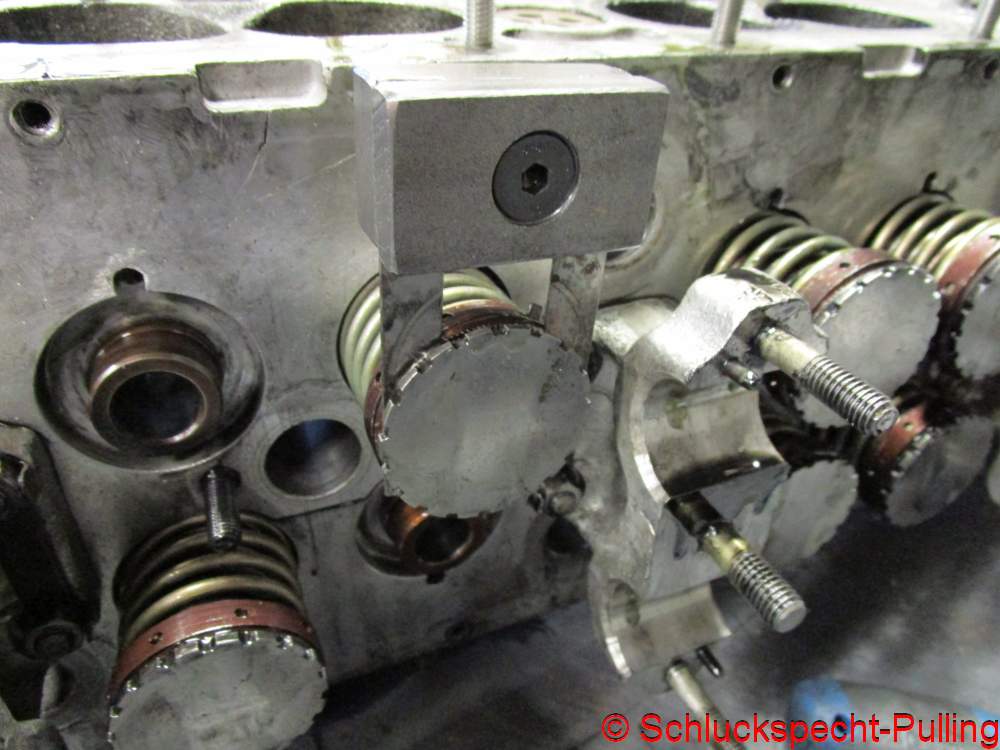

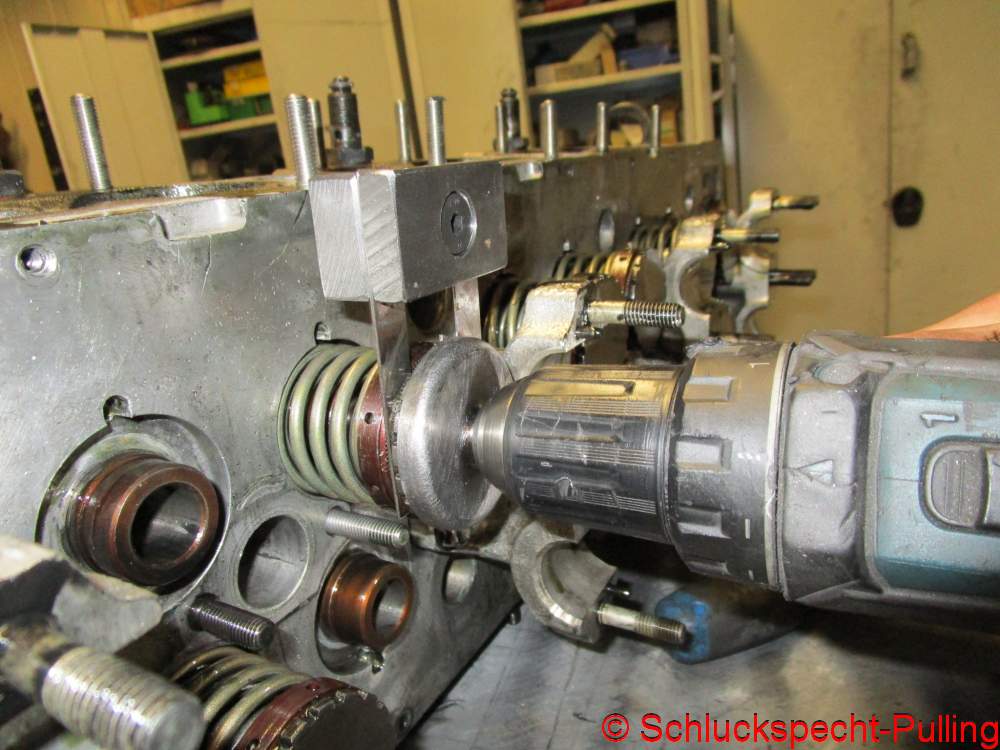

Da die Demontage mit dem Hakenschlüsseln Jahre dauern würde (Achtung, stilistische Übertreibung 😉 ), haben wir uns zwei Werkzeuge gebaut.

Since dismantling with a hook wrench would take years (warning, stylistic exaggeration 😉 ), we built two tools.

Mit einem Schraubendreher wird die Verzahnung leicht auseinander gehoben….

With a screwdriver, the toothing is slightly lifted apart….

…das Werkzeug eingesteckt…

…insert the tool…

….und schon kann man das Ventil innerhalb von ein paar Sekunden auseinander schrauben. Durch das gehärtete Fühlerlehrenband (vulg. Pfuschband) nimmt die Verzahnung keinerlei Schaden.

….and you can unscrew the valve within a few seconds. Due to the hardened feeler gauge tape (vulg. botch tape) the teeth are not damaged.

Da ist der erste Kopf ziemlich schnell demontiert.

The first head is dismantled fairly quickly.

Auftritt des Ultraschallreinigers….

Appearance of the ultrasonic cleaner….

Nach ein paar Stunden hat sich der ganze Öl/Diesel/Ruß Schmodder gelöst. Total cool. Das Geheimnis ist handelsübliches Waschsoda. Einfach Wasser, Maschinenreiniger und eine gute Handvoll Waschsoda und die Teile werden blitzblank. Wichtig: Nur für Stahl. Aluminium und Buntmetalle werden davon angegriffen. Vor allem trocknen sich die Teile durch die 80°C innerhalb von Sekunden selber.

After a few hours, all the oil/diesel/soot dirt has come loose. Total cool. The secret is commercial washing soda. Just water, shopcleaner and a good handful of washing soda and the parts will be sparkling clean. Important: Only for steel. Aluminum and non-ferrous metals are attacked. Above all, the parts dry themselves within seconds at 80°C.

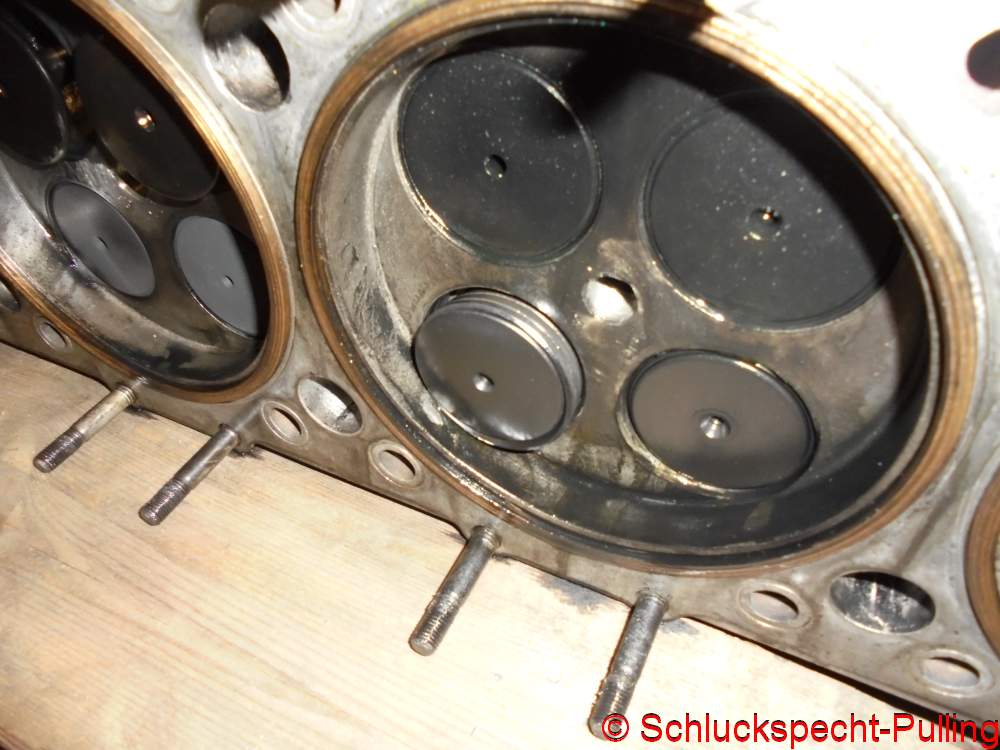

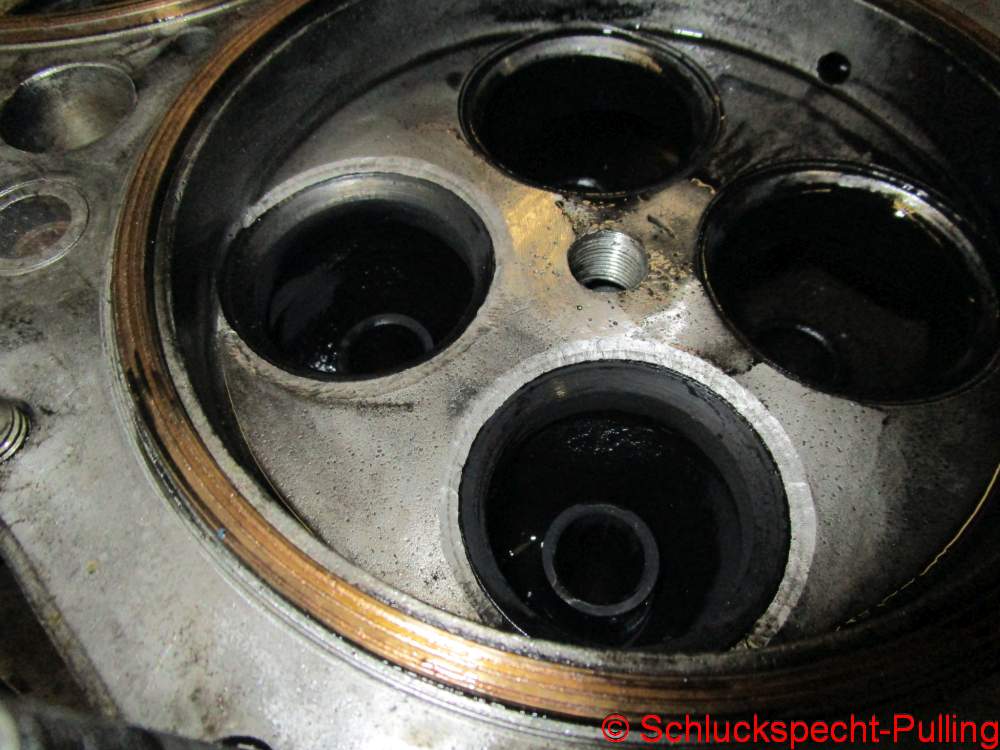

Wie vermutet ist auch der zweite Sitzring aus dem Kopf gefallen. Wenn man genauer hinsieht, erkennt man auch was die Russen da veranstaltet haben. Um den Einsetzvorgang technisch einfach zu halten sind die Ventilsitzringsitze (geiles Wort 😉 ) konisch. So können sie leicht, ohne Erwärmen des Kopfes oder Tiefkühlen der Ringe in die ebenfalls konischen Taschen eingepresst werden. Damit der Ring nicht wieder rausfällt wird das Aluminium leicht um den Sitzring herum gestaucht.

Eine Theorie warum nun der Ventilsitz rauskommt sieht so aus: Der Kopf wird beim Pulling sowohl thermisch als auch durch den Verbrennungsdruck „etwas“ höher belastet. Das Aluminium wird heißer, dehnt sich stärker aus, der Ring wird loser. Jetzt kriegt er durch die auf das Ventil wirkende „leicht erhöhte“ Gaskraft noch fürchterlich einen auf den Deckel. Irgendwann beginnt sich der Ring ein bisschen zu bewegen. Wenn sich ein Stahlteil in Aluminium anfängt zu bewegen ist das Ende auch schon nahe. Was also tuen?

As suspected, the second seat ring also fell out of the head. If you take a closer look, you can see what the Russians did there. In order to keep the insertion process technically simple, the valve seat ring seats (cool word 😉 ) are conical. They can be easily pressed into the conical pockets without heating the head or freezing the rings. The aluminum is slightly compressed around the seat ring so that the ring does not fall out again.

One theory as to why the valve seat is coming out looks like this: The head is subjected to a „slightly“ higher load during pulling, both thermally and due to the combustion pressure. The aluminum gets hotter, expands more, the ring gets looser. Now he gets a terrible hit due to the „slightly increased“ gas force acting on the valve. Eventually the ring will start to move a bit. When a steel part in aluminum starts to move, the end is already near. So what to do?

Richtig, das Aluminium noch deutlich stärker um den Ventilsitzring herum stauchen. Da der Kopf bei Lobbes schon ordentlich arbeiten musste wird der Setzvorgang wohl abgeschlossen sein.

That’s right, compress the aluminum even more around the valve seat ring. Since the head at Lobbes had to work properly, the setting process will probably be completed.

So sieht das dann mal in fertig aus. Andere schneiden ihre Korrekturwinkel an den Venilsitz, wird dengeln ihn dran *roflzeraptor*

This is what it looks like when it’s finished. Others cut their correction angles to the valve seat, we gonna hammer it *roflceraptor*

Nächstes Problem. Flugs mal ein wenig Schleifpaste auf die Ventile drauf und das Tragbild kontrolliert. Naja, ich denke man kann es selbst auf den Fotos erkennen. Das ist nichts… Da pfeift es ordentlich durch. Was dann passiert….

Next problem. Put a little grinding paste on the valves and check the contact pattern. Well, I think you can see it for yourself in the photos. That’s nothing good… It blows through properly. What happens then…

…erkennt man sehr gut an diesen beiden Einlass(!)ventilen. Rechts so gut wie neu, links wohl schon öfter undicht gelaufen. Grundsätzlich ist das Einlassventil thermisch deutlich geringer belastet als das Auslassventil. Die Verkokungen und die Anlauffarben lassen darauf schließen das bei jeder Zündung ein regelrechter Schneidbrenner durch den undichten Ventilsitz gegangen ist. Zu allem Überfluss wird das Ventil seine Wärme auch nicht über den Ventilsitz los da der Kontakt nicht wirklich gegeben ist.

Das müssen wir ordentlich machen.

Zumal beim Diesel ja nur Luft vor dem Einlassventil wartet. Beim Methanolmotor steht vor dem Ventil Sprit und Luft an. Wenn da jetzt eine ordentliche Stichflamme reinjagt…..Rumms..

…can be recognized very well by these two inlet(!)valves. On the right as good as new, on the left it has probably leaked fo a while. Basically, the intake valve is subject to significantly less thermal stress than the exhaust valve. The carbon deposits and the tarnishing indicate that a veritable cutting torch went through the leaking valve seat with each ignition. To top it all off, the valve does not get rid of its heat via the valve seat because there is not really any contact.

We have to do this properly.

Especially since with the diesel there is only air waiting in front of the intake valve. In the case of a methanol engine, there is fuel and air in front of the valve. If there’s a real jet of flame going in there…..bang..

Damit ist es auch mal an der Zeit den zweiten Kopf zu demontieren.

So it’s time to dismantle the second head.

Ich habe die Zeit gestoppt. In unter einer Stunde ist er (mit dem richtigen Werkzeug) auseinander Da kann man von Arbeiten sprechen. 😉

I stopped the time In less than an hour it is apart (with the right tool ). One can speak of work. 😉

Nächstes Problem. Werden immer mehr 😉 😉

Das man zu viel Spiel in der Ventilschaftführung hat findet man nicht auf die akademische Klugscheissermethode mit einer Messuhr raus. Zuviel Spiel hat man wenn auf dem Foto beim Wackeln eine Bewegungsunschärfe zu erkennen ist *rofl*

Was ist da los?

Next problem. Getting more and more 😉 😉

You can’t find out that you have too much clearence in the valve stem guide using the academic smartass method with a dial gauge. You have too much clearence if you can see a motion blur in the photo when shaking *rofl*

What’s going on there?

Hier mal eine Ventilführung mit einem Maß von 17,85mm. Ok. Die Ventilschäfte haben 17,7mm. Das passt doch ganz gut. Fühlt sich auch gut an. Es haben ja auch nicht alle Ventile soviel Spiel… Wird wohl Verschleiß sein……

Here is a valve guide with a dimension of 17.85mm. OK. The valve stems are 17.7mm. That fits quite well. Feels good too. Not all valves have that much clearence either… There will probably be wear……

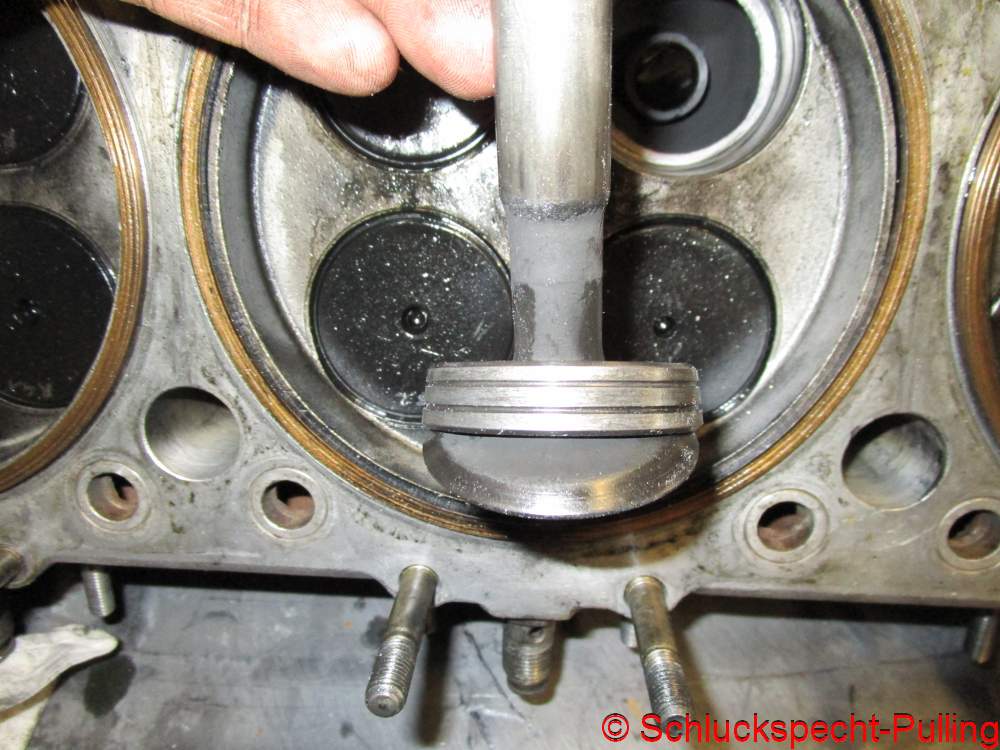

Also erstmal bei der schlimmsten Führung gucken ob man die mit einfachen Mitteln raus bekommt. Und tatsächlich. Leichte Hammerschläge auf die Knarrenverlängerung und die Führung bewegt sich. Muss ja auch mal was klappen.

So first look at the worst guide to see if you can get it out with simple means. And indeed. Light hammer blows on the ratchet extension and the guide moves. Something has to work out.

Schnell einen ordentlichen Treiber gedreht…

Quickly turned a decent driver…

…und schon ist die Führung draußen. Material bestellen und neu fertigen….Oder?

…and the tour is out. Order material and re-manufacture….Or not?

Ein Blick in die Ersatzteillisten brachte dann noch mehr Verwirrung. Es gibt tatsächlich Untermaßführungen. Nennmaß ist 18mm und Reparaturmaß ist 17,3mm. OK. 17,85mm taucht da nirgends auf. Eine Kontrolle mit der Innenmessschraube zeigt 18,11mm an. Wird wohl eine Nennmaß-Führung mit leichtem Verschleiß sein. Denk, Denk, Denk.

Ein nochmaliges Messen aller Ventile und Führungen brachte dann die Erleuchtung. Der eine Kopf hat engere Führungen als der andere. Auch gibt es Ventile mit 17,7mm Schaft und welche mit 17,9mm Schaft. Problem nur: Die wurden alle wild durcheinander gepuzzelt. So haben wir in einen Kopf 8 Auslassventile mit sagenhaften 0,4mm Spiel. *grml*

Schnell das Lager durchforstet und tatsächlich: Wir haben noch Ventile mit dem richtigen Schaft gefunden. Da die eh alle komplett neu eingepasst werden, können wir die bedenkenlos nehmen…..

A look at the spare parts lists brought even more confusion. There are actually undersized guides. Nominal size is 18mm and repair size is 17.3mm. OK. 17.85mm doesn’t appear anywhere. A check with the inside micrometer shows 18.11 mm. Will probably be a nominal size guide with slight wear. Think, think, think.

A repeated measurement of all valves and guides then brought enlightenment. One head has tighter guides than the other. There are also valves with a 17.7mm shaft and some with a 17.9mm shaft. The only problem: They were all puzzled. So we have 8 exhaust valves with incredible 0.4mm clearence in one head. *grum*

Quickly searched through the spare part stock and indeed: We still found valves with the right shaft. Since they are all completely refitted anyway, we can take them without hesitation…..

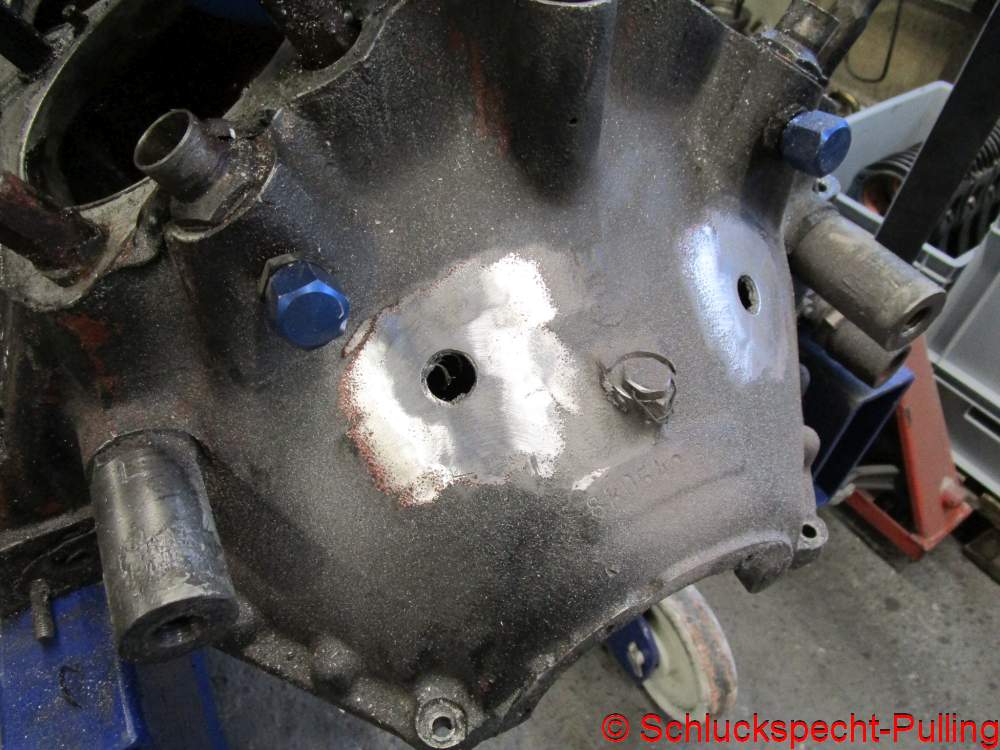

Wer immer aufmerksam diesen Blog liest, der weiß das wir bei der Kopfmontage mal eben zwei von den kleinen Stehbolzen aus dem Kopf gerissen haben. Die Drehmomentangabe kann auch einfach nicht stimmen. Egal.

Das Gewinde ist ein total gängiges M9x1,25. Immerhin gibt es dafür einen Reparatursatz.

Anyone who reads this blog carefully knows that we tore two of the small studs out of the head during head assembly. The torque specification just can’t be right. Does not matter.

The thread is a totally common M9x1.25. After all, there is a repair kit for it.

Drahteinsätze rein.

Wire inserts in.

Da die rausgerissenen Stehbolzen nicht mehr zu finden waren musste Ersatz her. Es gibt tatsächlich Autos deren Zylinderkopf mit M9 Schrauben verschraubt werden. Gewindestangen etc. sind natürlich nicht aufzutreiben.

Also hat Stefan ganz schlau direkt einen Satz Schrauben für den Zylinderkopf bestellt.

Natürlich ist das Gewinde zu kurz aufgerollt….*grml*

Since the stud bolts that had been torn out could no longer be found, a replacement had to be found. There are actually cars whose cylinder heads are screwed on with M9 screws. Of course, threaded rods etc. cannot be found. So Stefan cleverly ordered a set of screws for the cylinder head.

Of course the thread is rolled up too short….*grml*

Kriegen wir auch hin. In der M10 Schraube steckt die M9 Schraube schon drin. Es muss lediglich das überflüssige Material weg… 😉

We can get there too. The M9 screw is already in the M10 screw. All you have to do is remove the superfluous material… 😉

Einspannen, Gewindedrehstahl drauf….

Clamp, thread turning tool put on ….

…und fertig ist der Gewindebolzen M9x1,25. Gar nicht aufwändig….

…and the threaded bolt M9x1.25 is finished. Not difficult at all….

Einschrauben mit „alles was geht“ Fügeverbindung und später nur noch den Kopf absäbeln…fertig.

Um den Beitrag jetzt langsam zu verlassen….

Screw in with „everything possible“ joint connection and later just cut off the head…done. Now to slowly exit the post….

…versehen wir die Gegengewichte schnell noch mit ein paar Löchern. Das bringt einen runter 😉

In dem Sinne: Bleibt gesund und bleibt dran!

…let’s quickly add a few holes to the counterweights. That brings you down 😉

In this sense: Stay healthy and stay tuned!