Kraft kommt von Kraftstoff. Viel Kraft braucht also auch viel Kraftstoff.

So simpel, so ergreifend.

Freiwillig zwängt der sich in der benötigten Menge sicher nicht durch die Einspritzventile. 😉

Eine Pumpe muss her. Klar kann man nach Amerika rüberfunken und für ein paar hundert Dollars hält man eine adäquate, methanoltaugliche Pumpe mit dem nötigen Druck und Durchfluss in Händen…aber neeee…. selberbauen…Jaaaa!!

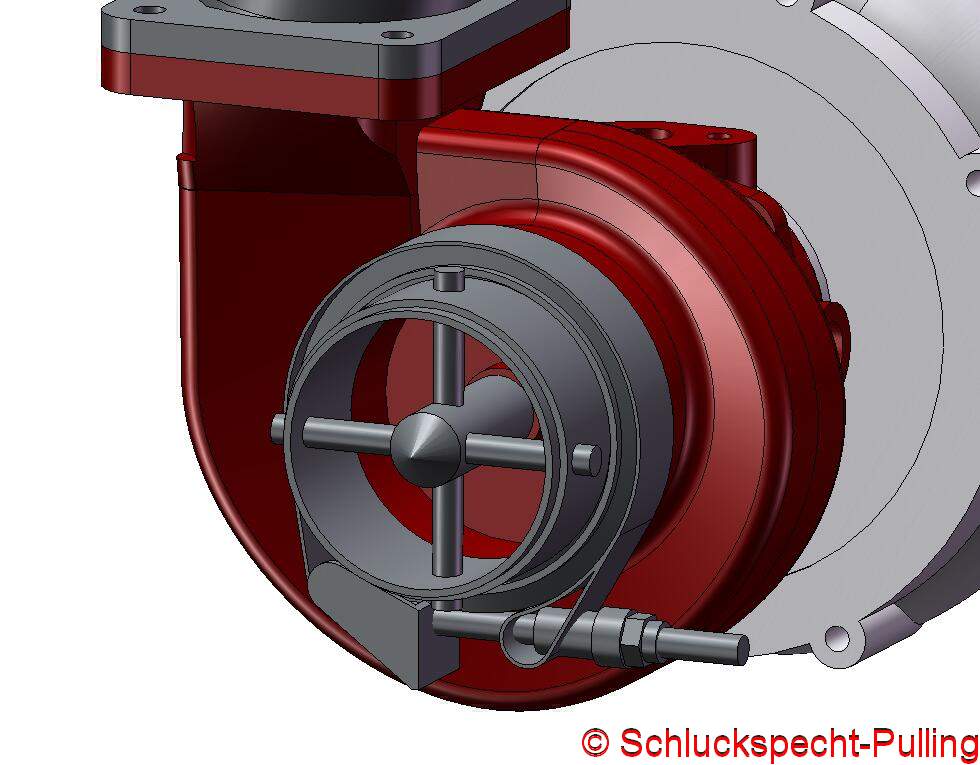

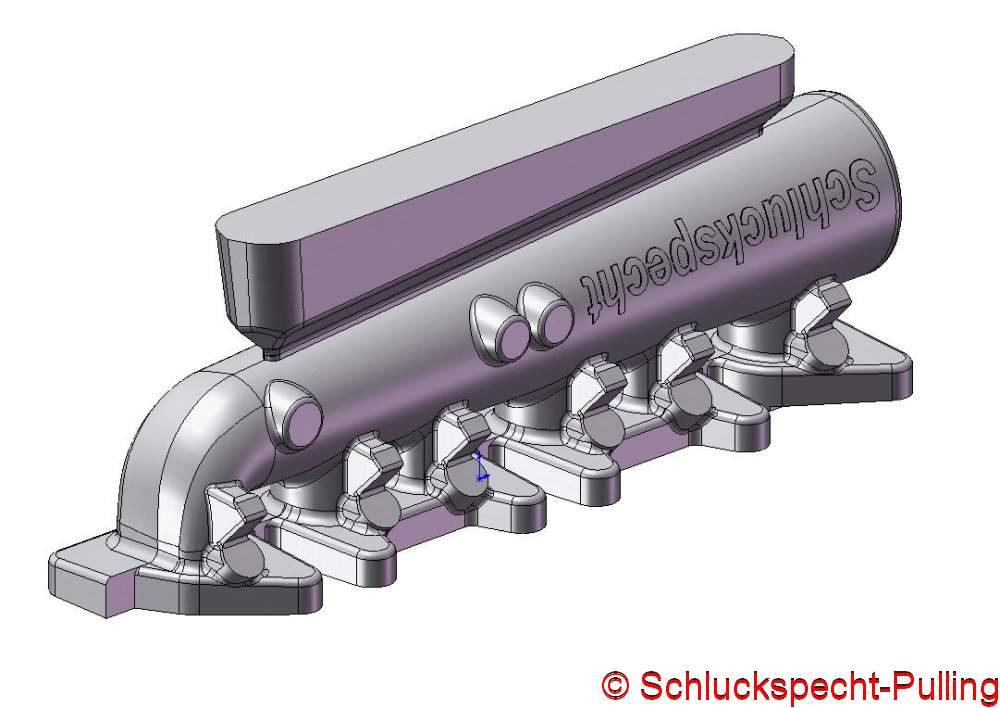

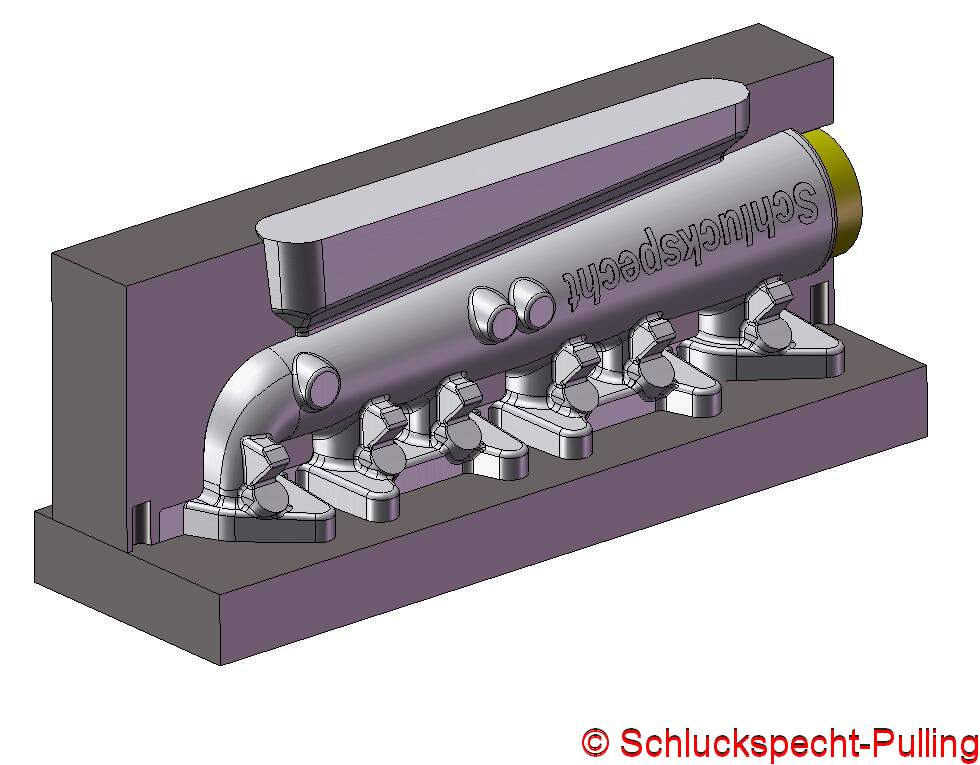

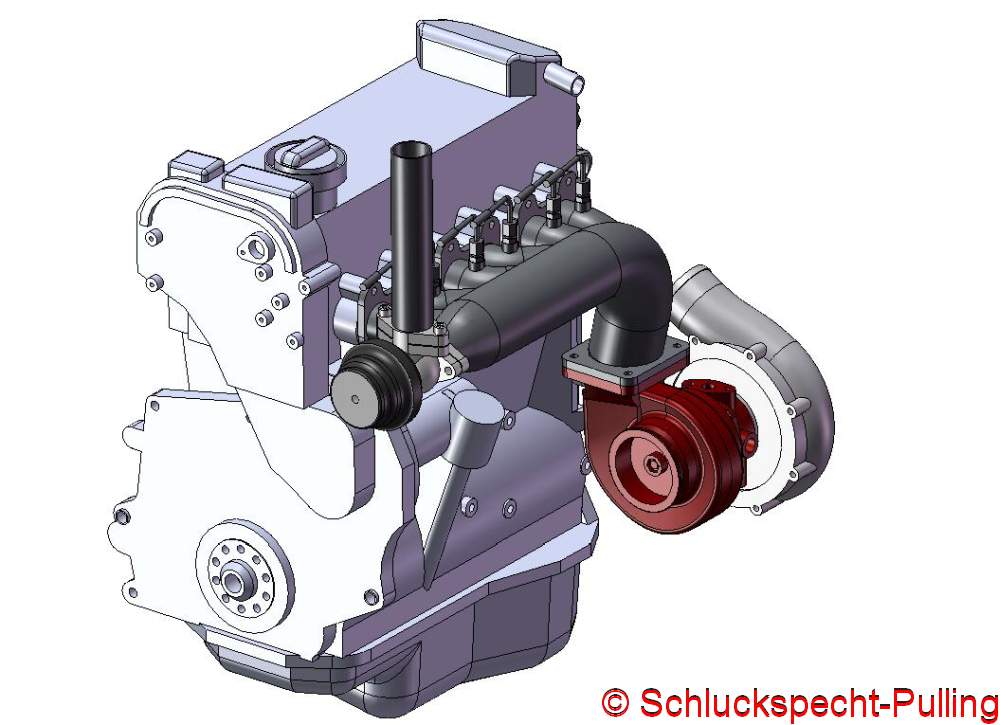

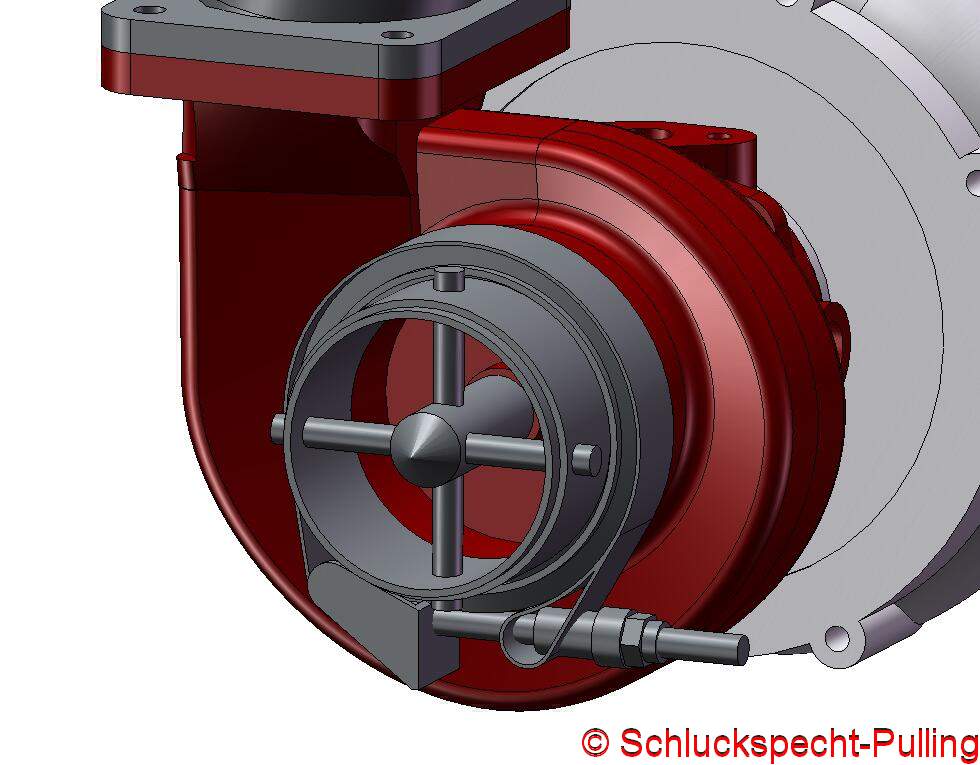

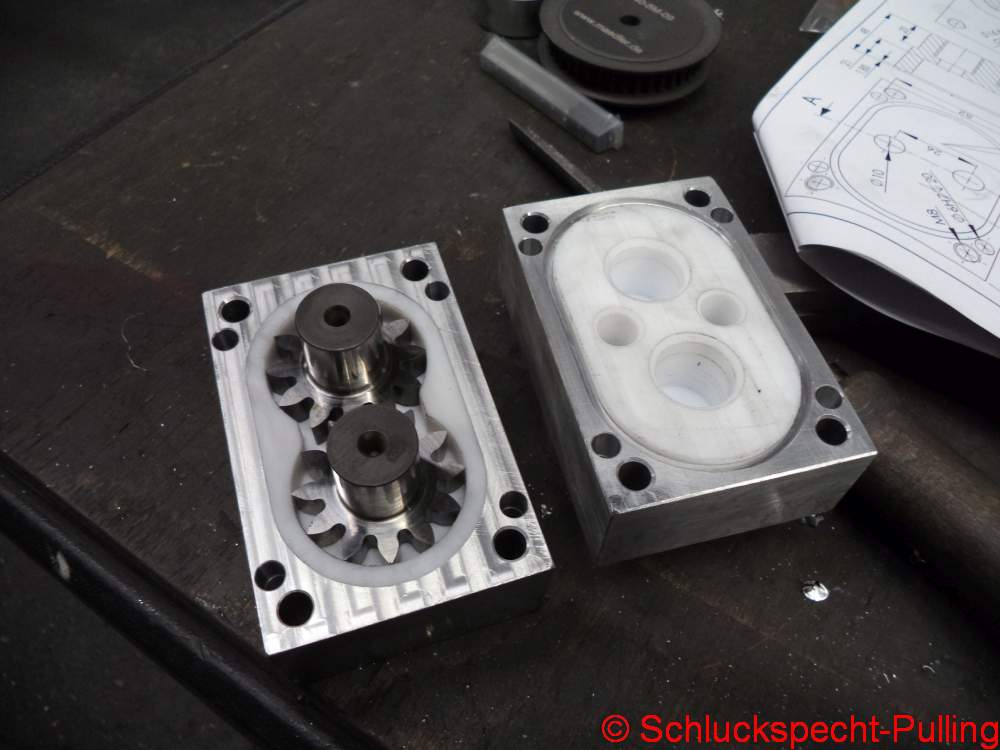

Eine Zahnradpumpe mit den Komponenten einer Hydraulikpumpe soll es werden.

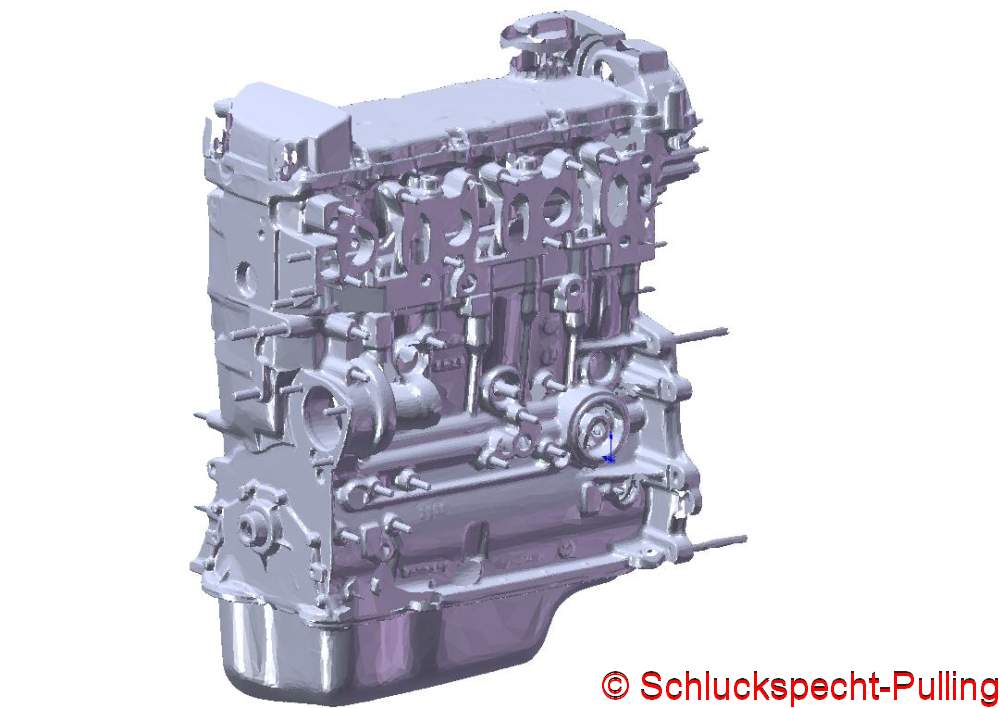

Jetzt hat Methanol die „tolle“ Eigenschaft mal so gar nicht zu schmieren. Reibung ohne Schmierung—> Schrott.

Die Lagerung der Spender-Hydraulikpumpe erfolgt in Trockengleitlagern aus PTFE. Warum also nicht die ganze Pumpe, oder zumindest die reibungsbehafteten Teile aus dem krassen Zeugs machen?

Voilà (französisch für Tadaaa):

In das Aluminiumgehäuse sind die Tefloneinsätze eingepresst und da wiederum laufen die Zahnräder. Der Antrieb erfolgt querkraftfrei über eine separat gelagerte Welle. Weil einfach einfach einfach ist…..

Ich bin guter Dinge das der doch recht weiche Kunststoff die moderaten Drücke (wir reden über maximal 5 Bar) wegstecken wird. Sollten sich die Räder dann doch mal einlaufen, habe ich „etwas“ Reserve bezüglich der Fördermenge. Die Pumpe macht 5,5cm³/U. Der Benzindruckregler tut mir jetzt schon leid 😉

Sollte das nicht klappen wird die Kategorie „Aus der Werkstatt“ um „Kacke am Stock“ erweitert… 😉

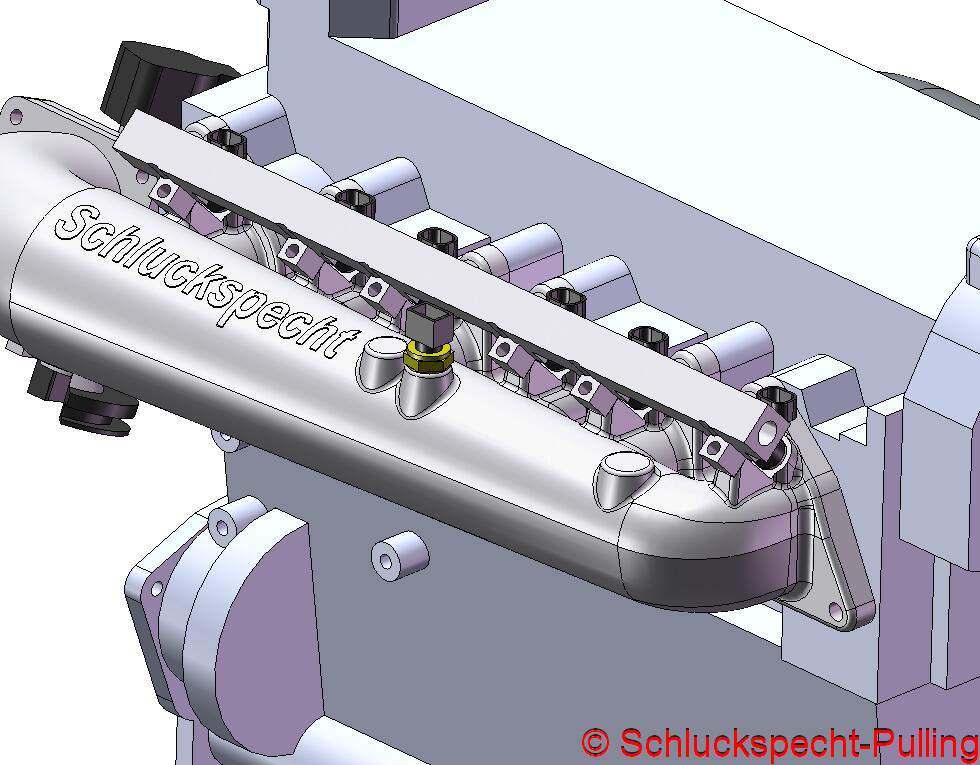

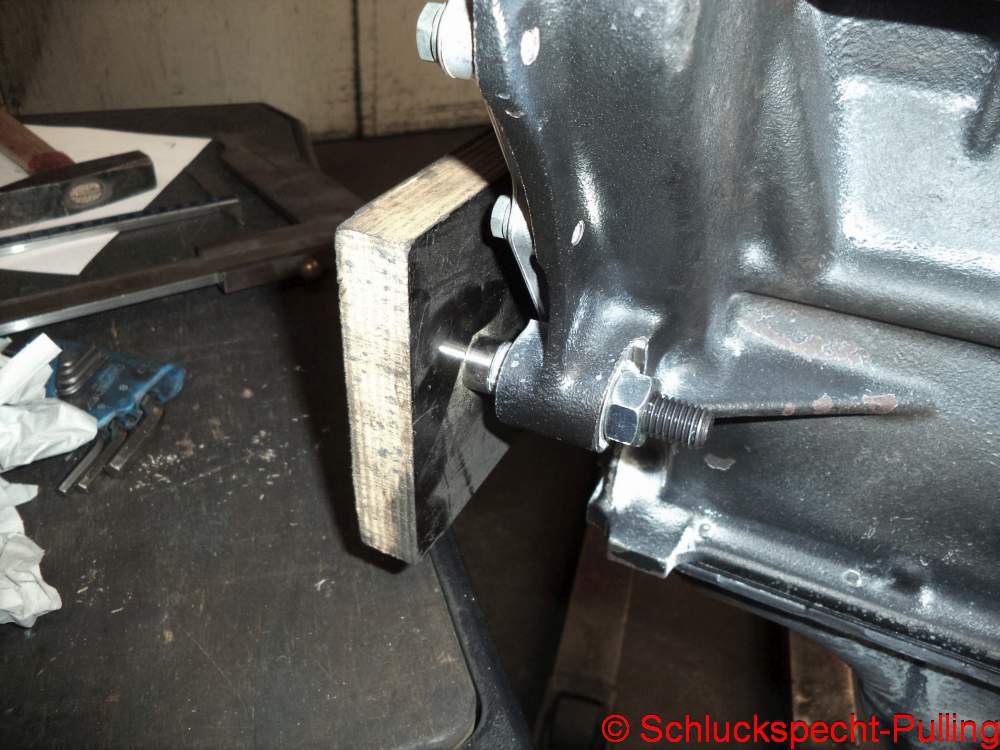

Da ich mir selber nicht weiter traue als ich werfen kann, musste flugs noch das Lochbild der Krümmer überprüft werden……es hat gepasst.

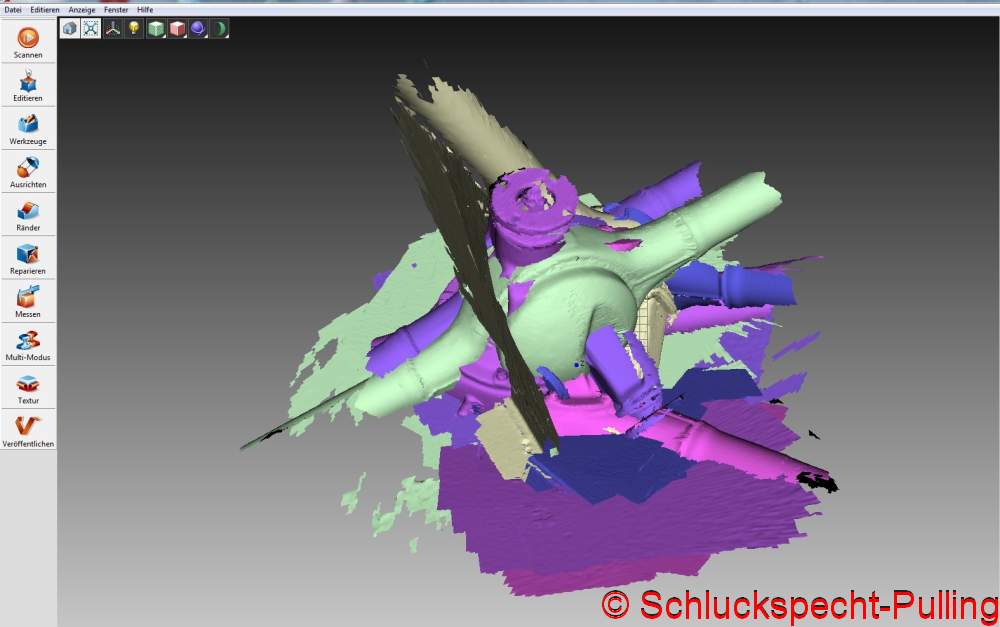

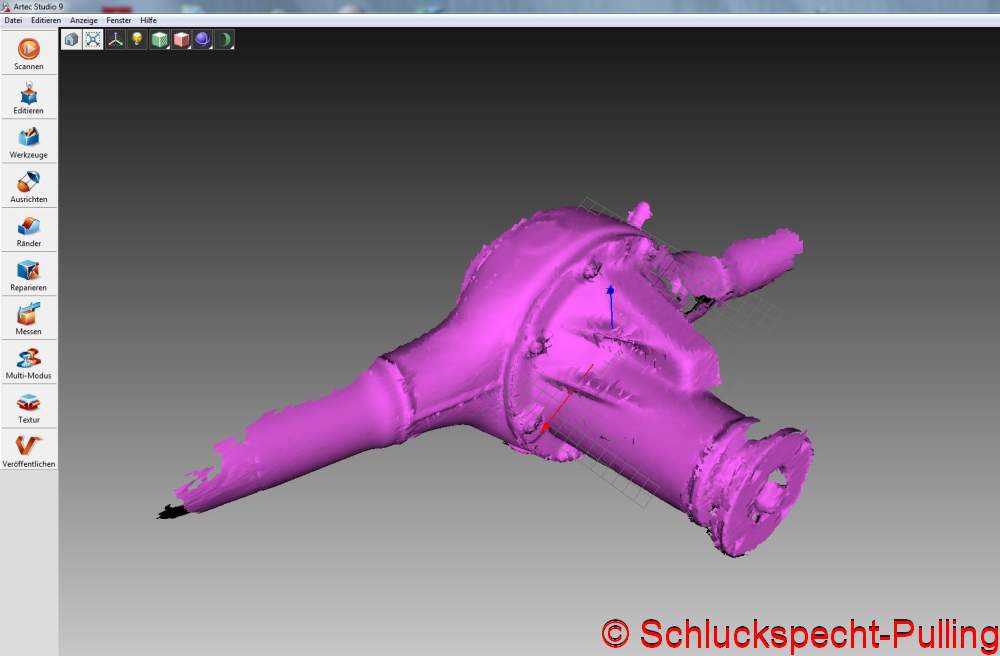

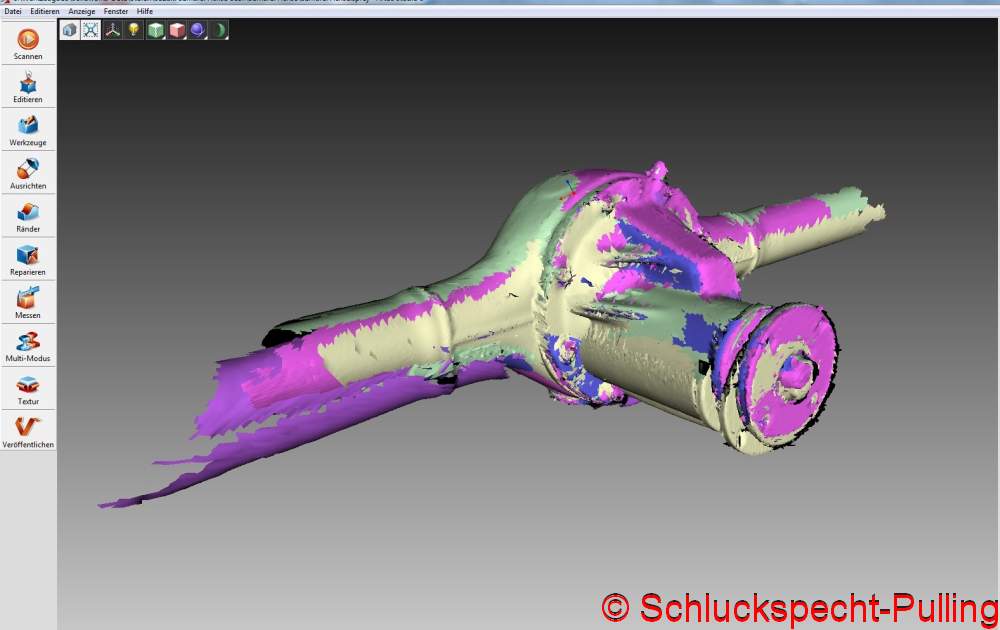

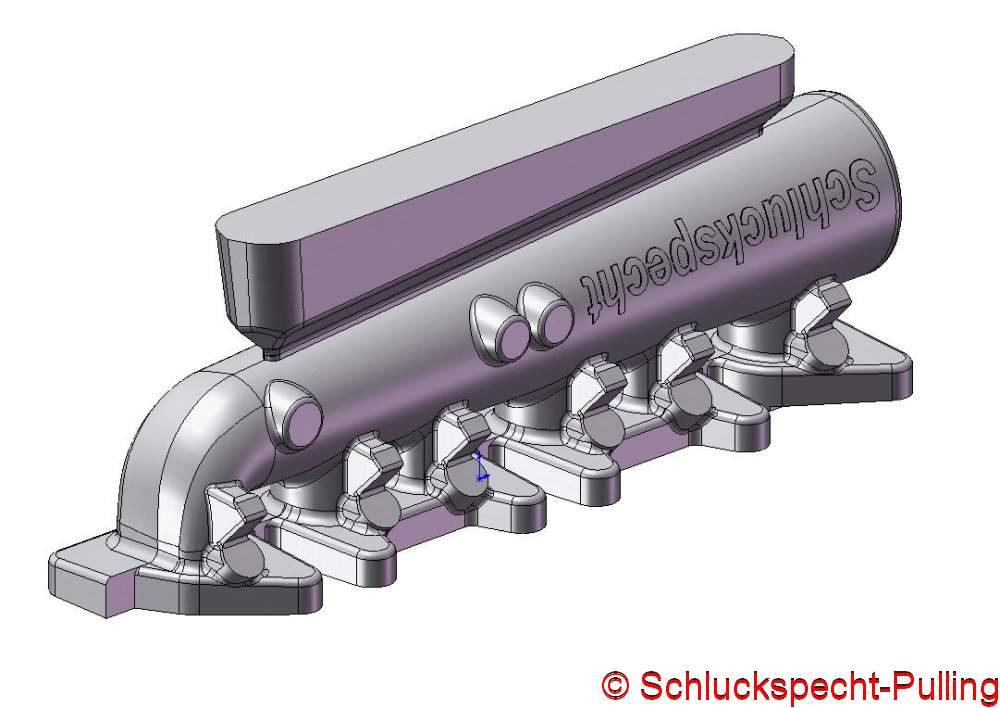

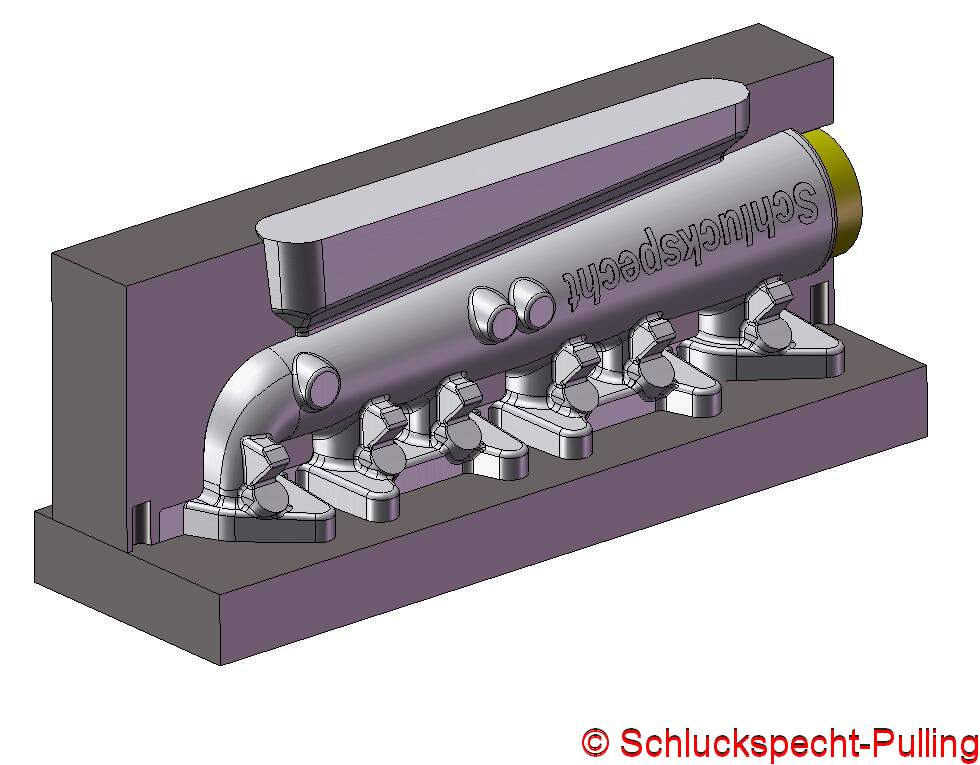

Für den Abgaskrümmer wird eine Lehre gebaut. Mir ist dann doch nicht so ganz wohl bei dem Gedanken am Motor rum zu flexen.

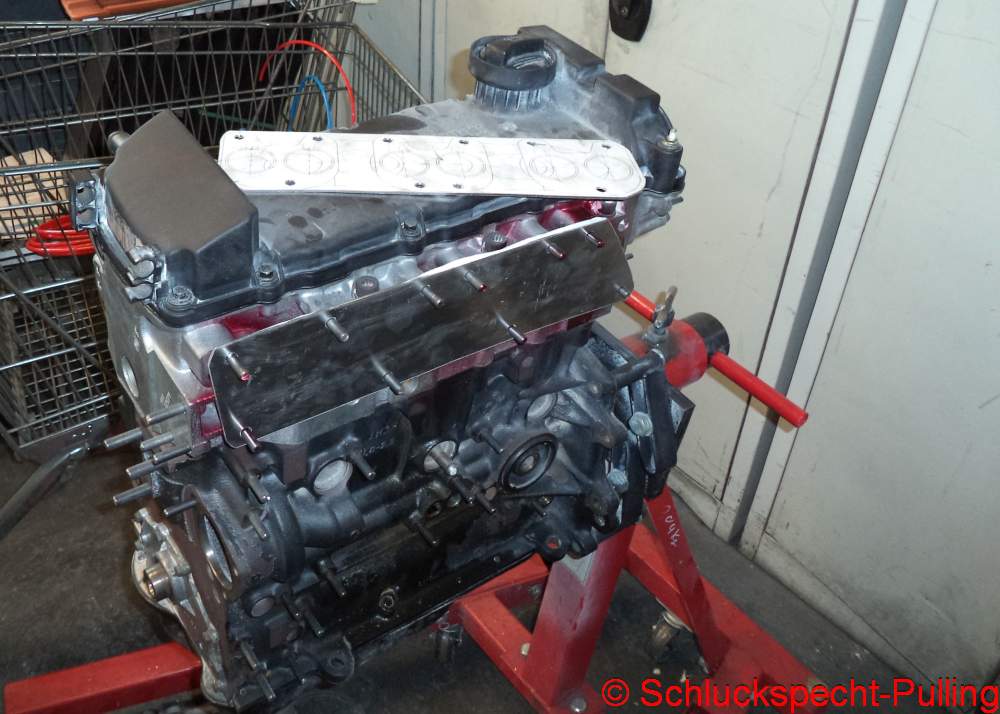

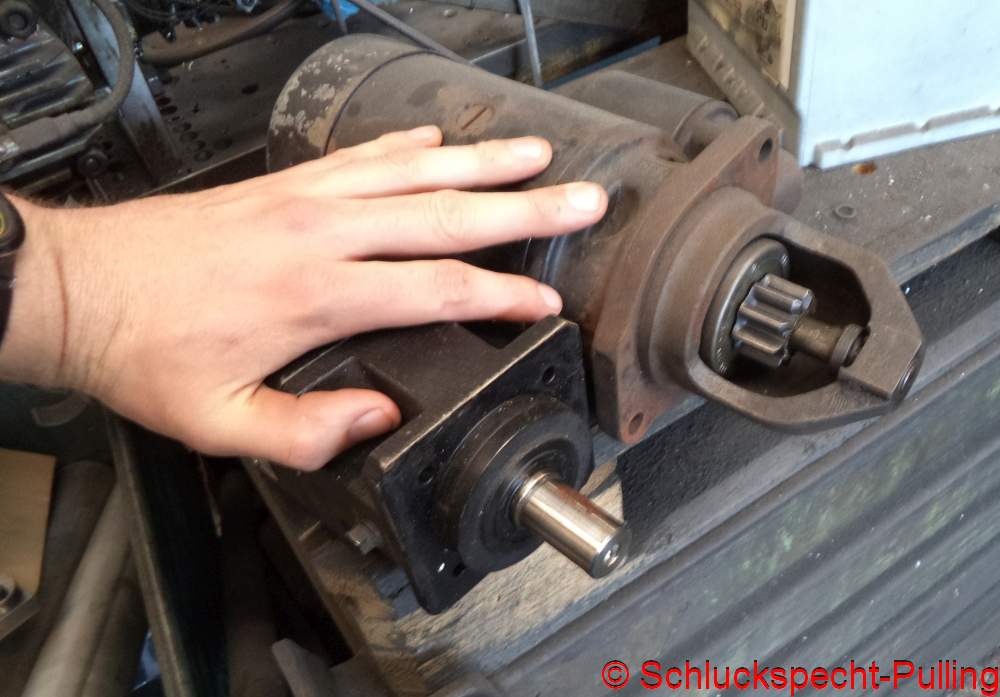

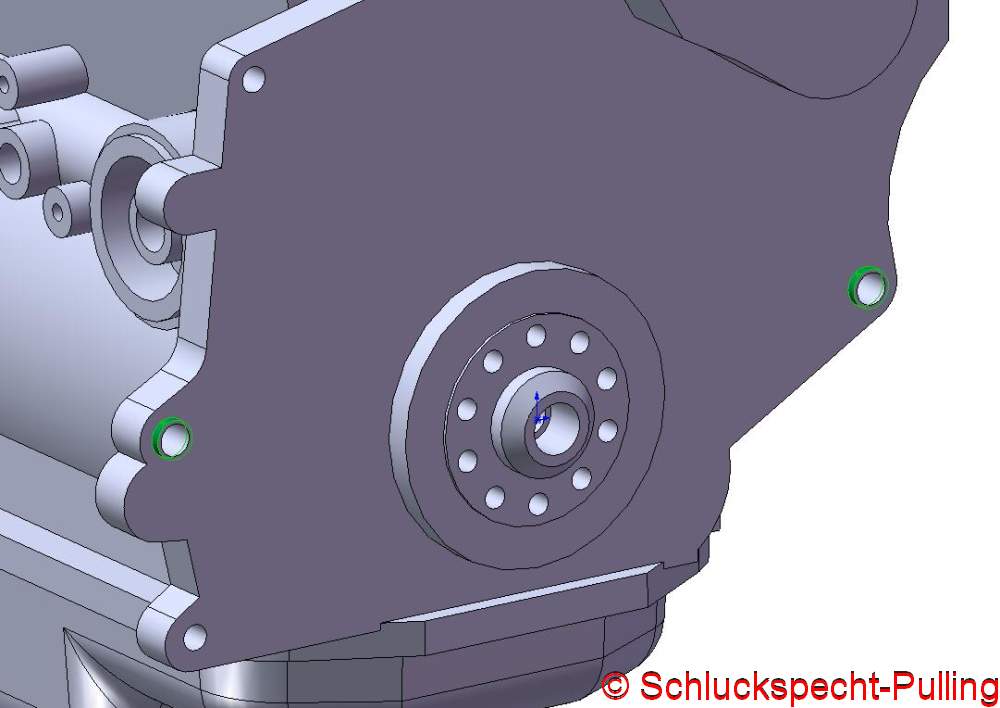

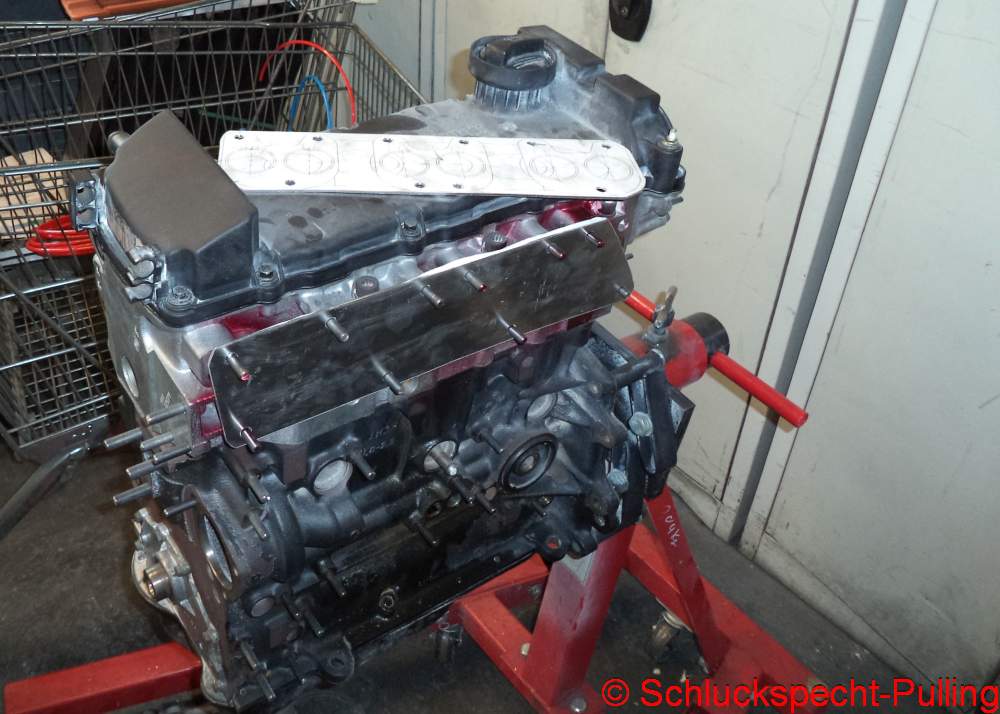

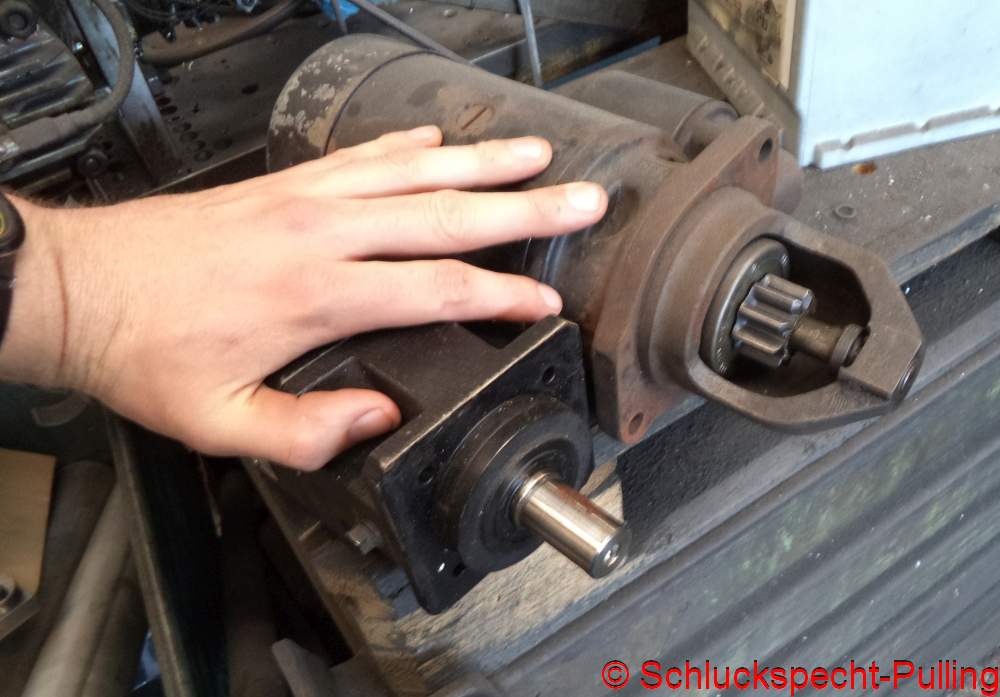

Dieses niedliche Anlasserchen (24V aus dem LKW) soll den VR6 an der Kurbelwelle andrehen. Mit dem 10:1 Getriebe solle das wohl machbar sein.

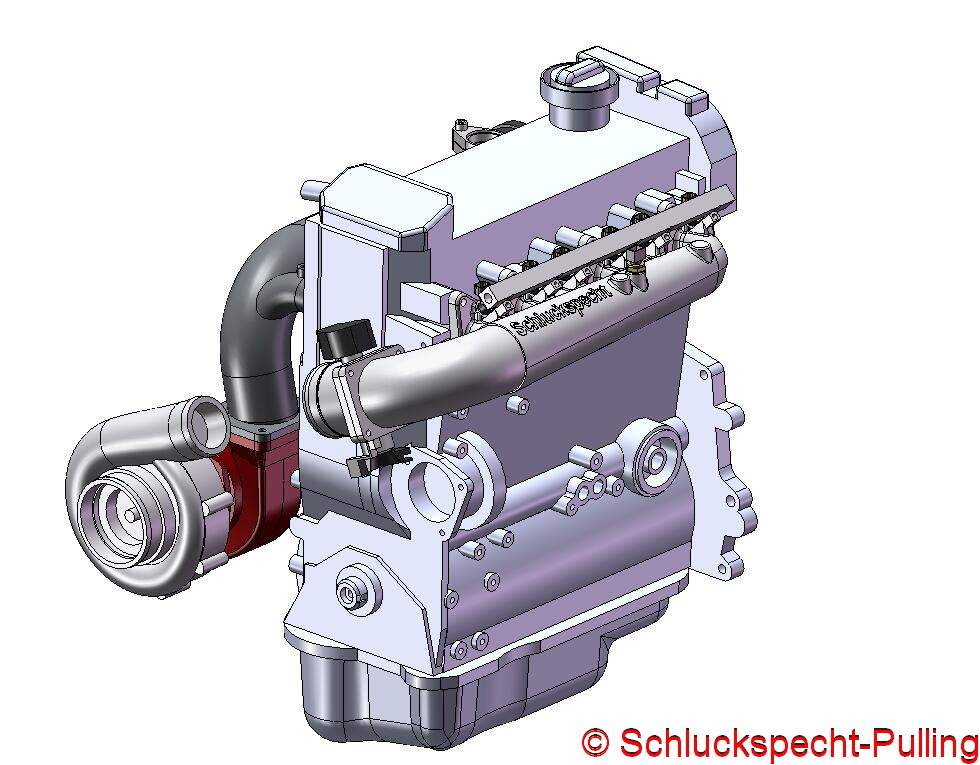

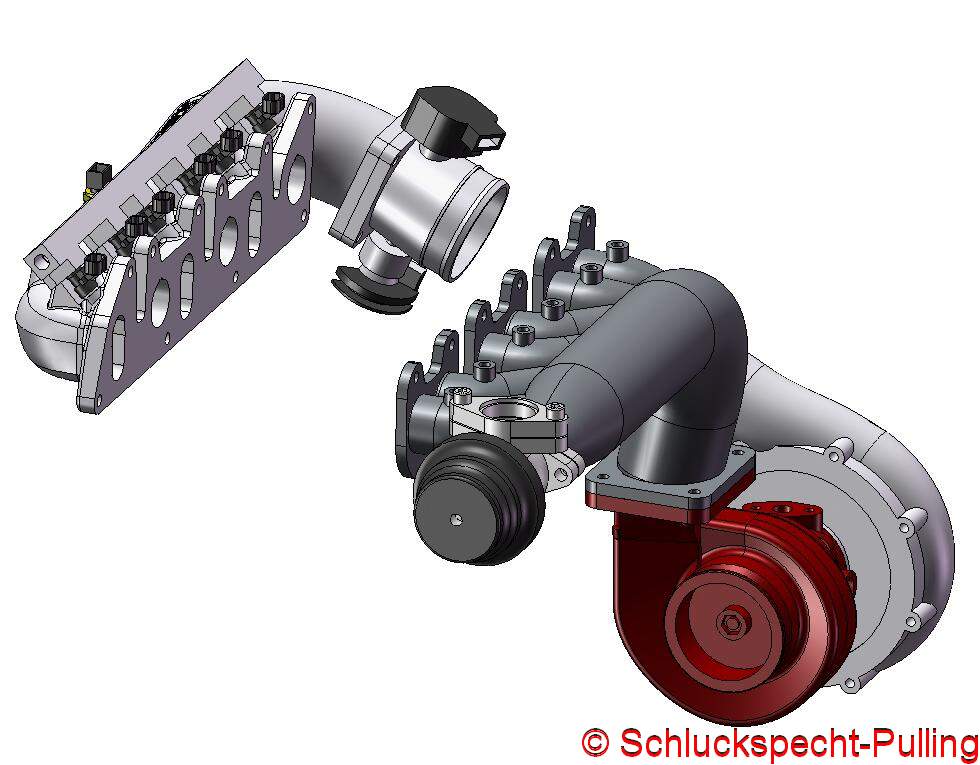

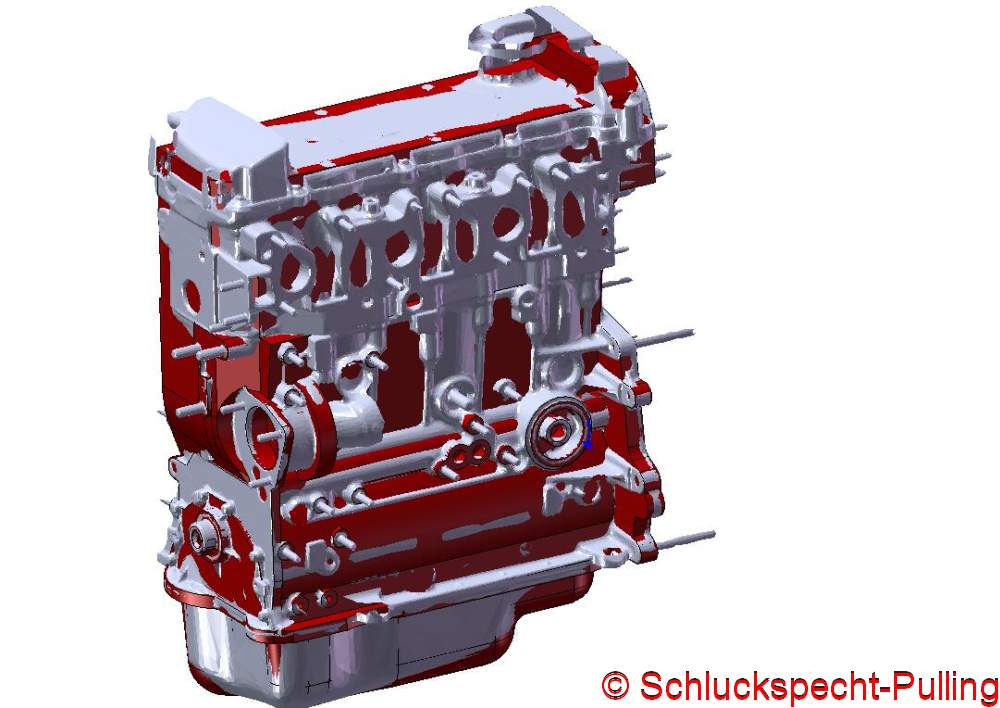

Turboladerkreuz nach DTTO-Reglement

Gußteil und Gußteil in Form…

Wie war das nochmal: Hobby ist mit größtmöglichem Aufwand den geringstmöglichen Nutzen zu erzielen?!?!

Stay tuned!

…in den Aluklotz einpressen und Bündig fräsen….

…in den Aluklotz einpressen und Bündig fräsen…. … und ratzefatze ist das erste Teil fertig.

… und ratzefatze ist das erste Teil fertig.

Es ist spät, ich bin müde aber die wichtigen Teile sind fertig. Noch ein paar Löcher bohren, Gewinde schneiden und fertig ist der Sammon….

Es ist spät, ich bin müde aber die wichtigen Teile sind fertig. Noch ein paar Löcher bohren, Gewinde schneiden und fertig ist der Sammon….