Diesel-Gert (english below)

Die Pullingsaison war kurz -nur zwei Veranstaltungen auf deutschem Boden- und sie ist auch schon wieder länger vorbei 😉

Machen wir am kaputten VR6 weiter. Vermutlich haben mehrere Ursachen zum kapitalen Motorschaden geführt.

The pulling season was short – only two events on German soil – and it’s been over for a long time 😉

Let’s continue with the broken VR6. Probably several causes led to the major engine failure.

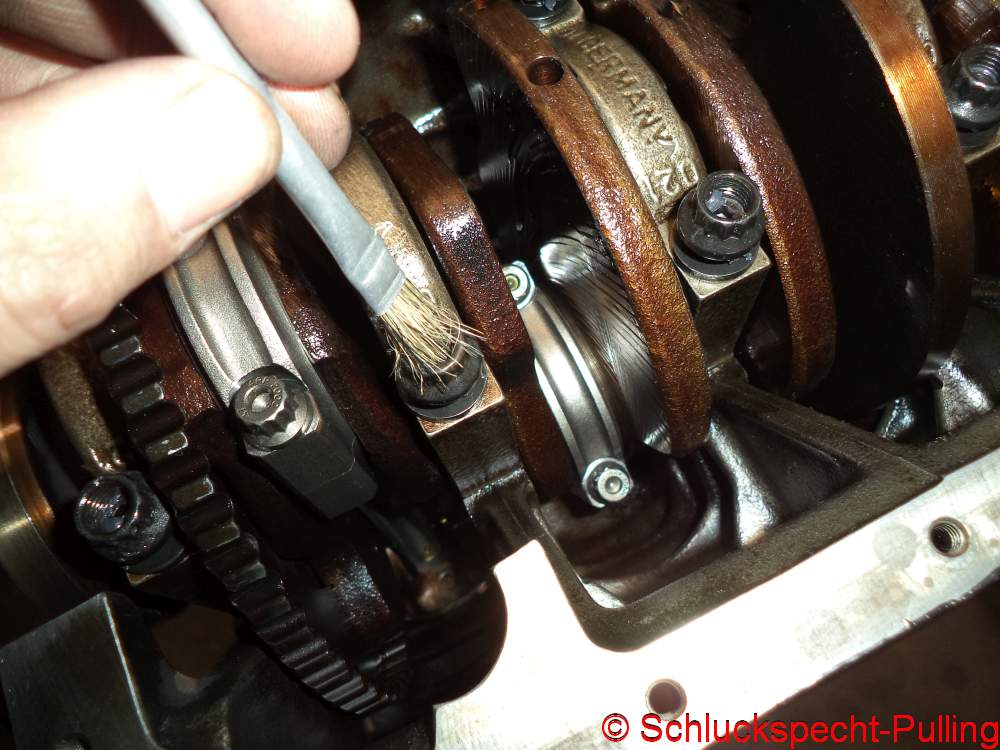

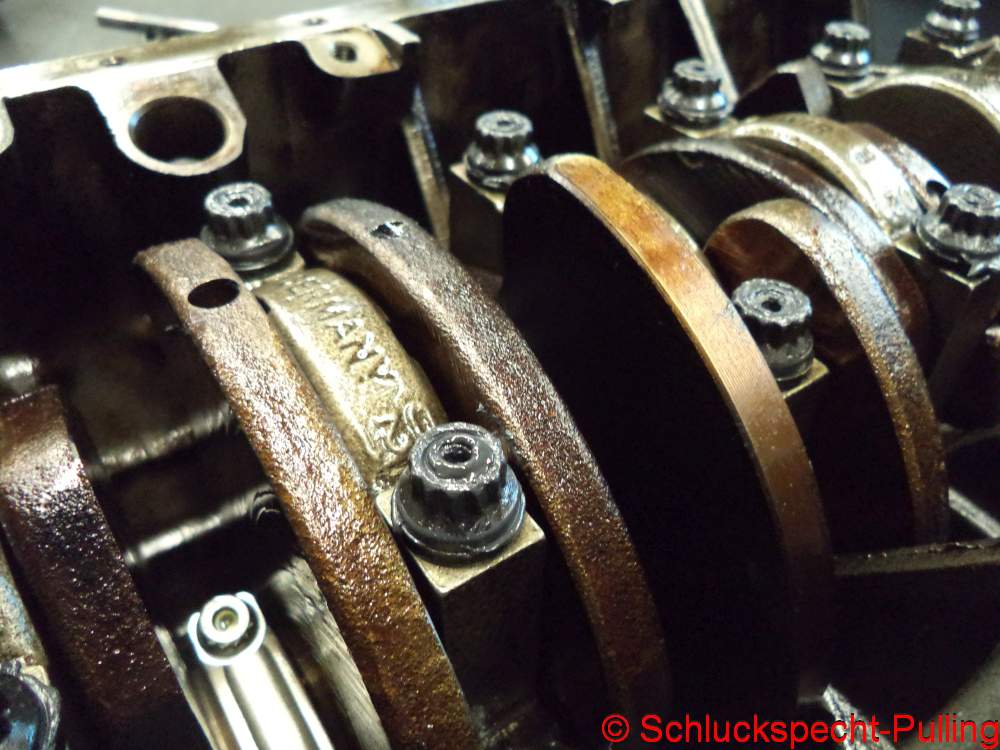

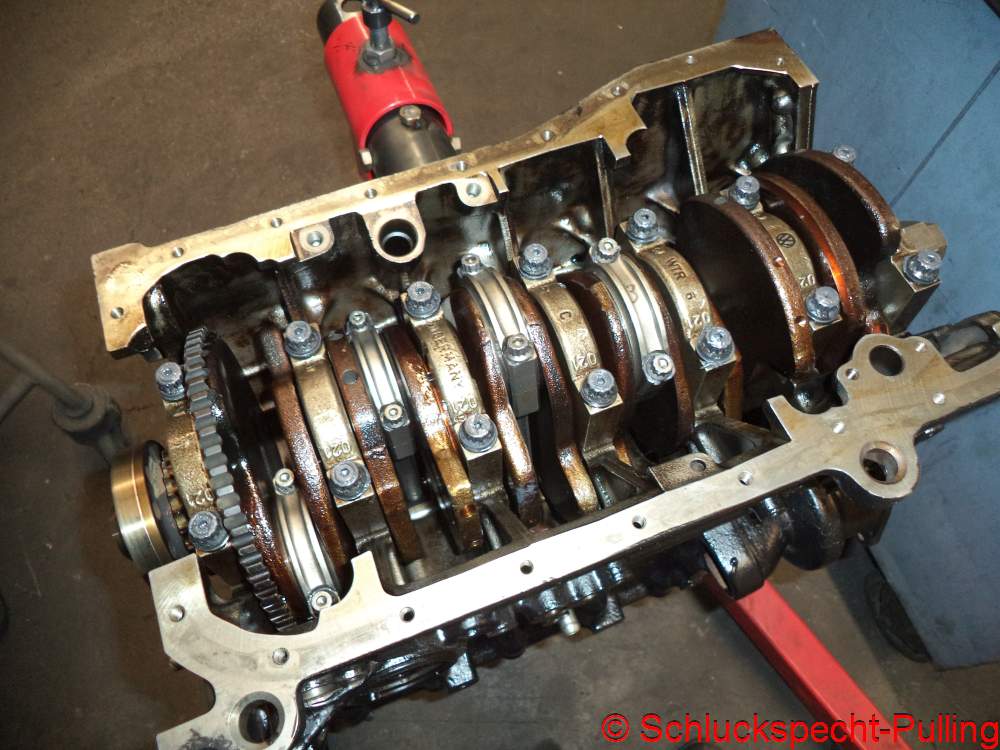

Hier noch drei wunderschön angelaufene Pleuel 😉

Hier noch drei wunderschön angelaufene Pleuel 😉

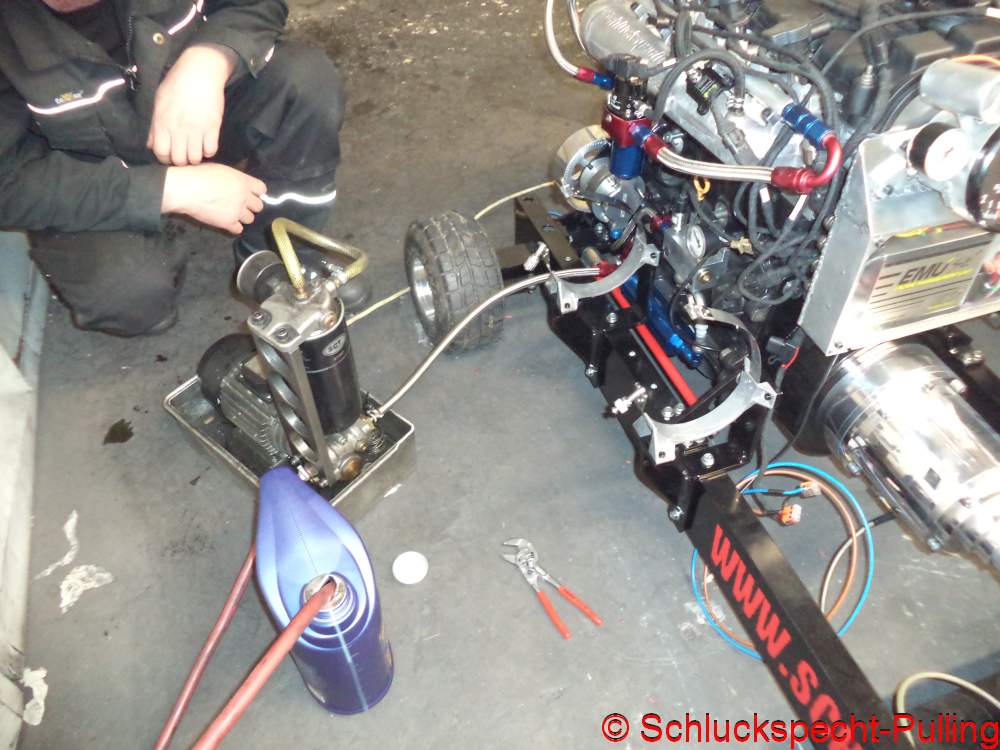

Zunächst einmal sind 3 Bar Öldruck im Leerlauf ein guter Wert. Das SAE 50 Öl ist ne ziemlich dicke Suppe hatte ca. 66°C…das passt. Und genau da fangen die ersten Probleme auch an. Vor der Ölpumpe sitzt eine Blechblende und ein Sieb. Bei 2.000 1/min geht da auch noch genug (dickflüssiges) Öl durch ohne das die Pumpe großartig saugen muss. Bei knapp 9.000 1/min möchte die Pumpe soviel Öl fördern….das wird nichts. Zu allem Überfluss siedet bei 65°C auch noch das Methanol. Die Pumpe saugt, das Öl will nicht durch Blechblende und Sieb, der Druck fällt und das Methanol fängt an zu kochen. Die Pumpe bekommt nur noch ein Öl-Methanoldampf-Gemisch und die Fördermenge bricht zusammen. Was also tuen?

Here are three more beautifully started connecting rods 😉

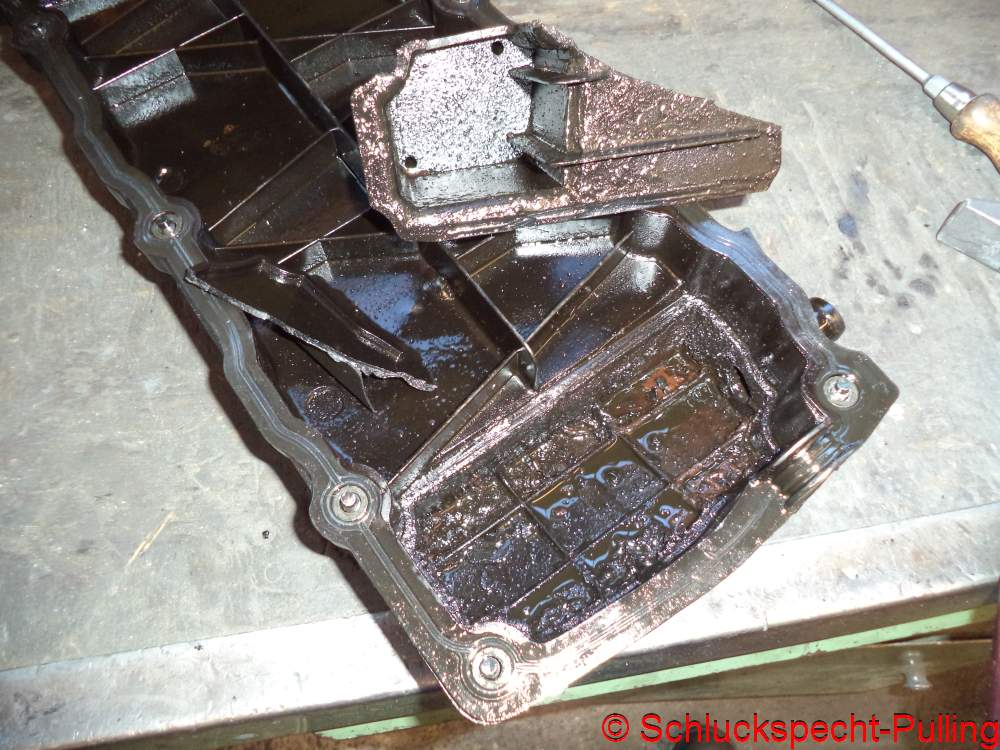

First of all, 3 bar oil pressure is a good value when idling. The SAE 50 oil is a rather thick soup at around 66 ° C … that fits. And that’s exactly where the first problems start. In front of the oil pump there is a sheet metal baffle and a sieve. At 2,000 rpm, enough (viscous) oil goes through without the pump having to suck a lot. At almost 9,000 rpm, the pump wants to deliver that much oil … that won’t work. To make matters worse, the methanol also boils at 65 ° C. The pump sucks, the oil refuses to go through the sheet metal baffle and sieve, the pressure drops and the methanol begins to boil. The pump only receives an oil-methanol vapor mixture and the delivery rate collapses. So what do you do?

Sieve and baffle out!

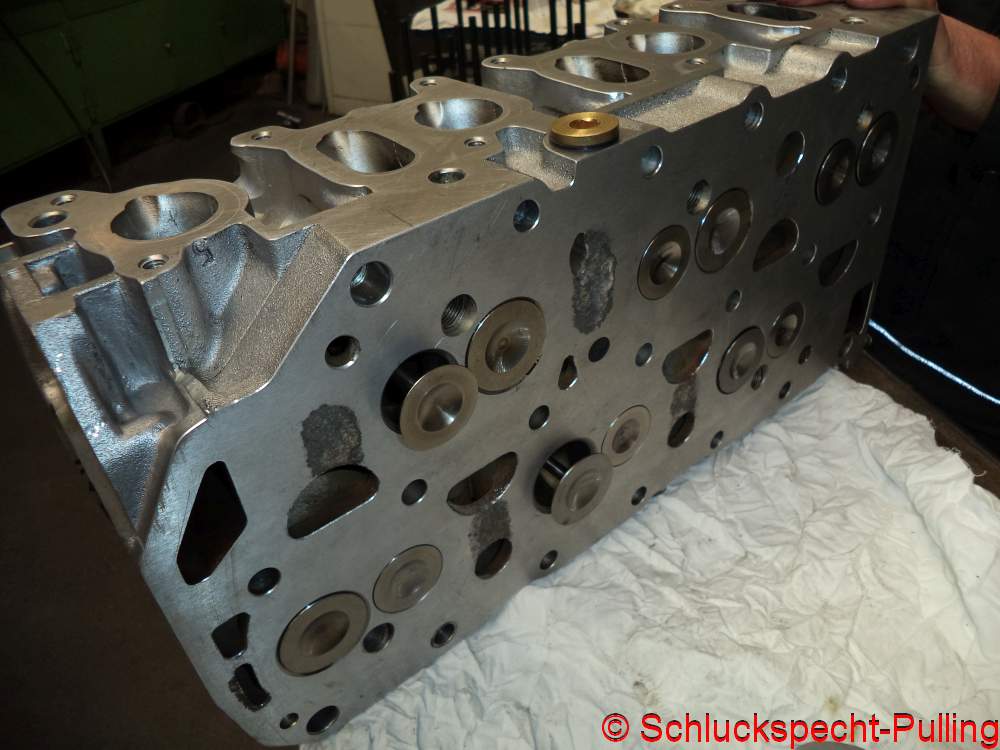

Die Fertigungsqualität des Gusses ist trotz deutscher Markenqualität unterirdisch. Mehr Grat als Teil!

Die Fertigungsqualität des Gusses ist trotz deutscher Markenqualität unterirdisch. Mehr Grat als Teil!

The manufacturing quality of the cast is subterranean despite German brand quality. More burr than part!

Also erstmal alles schön machen.

Also erstmal alles schön machen.

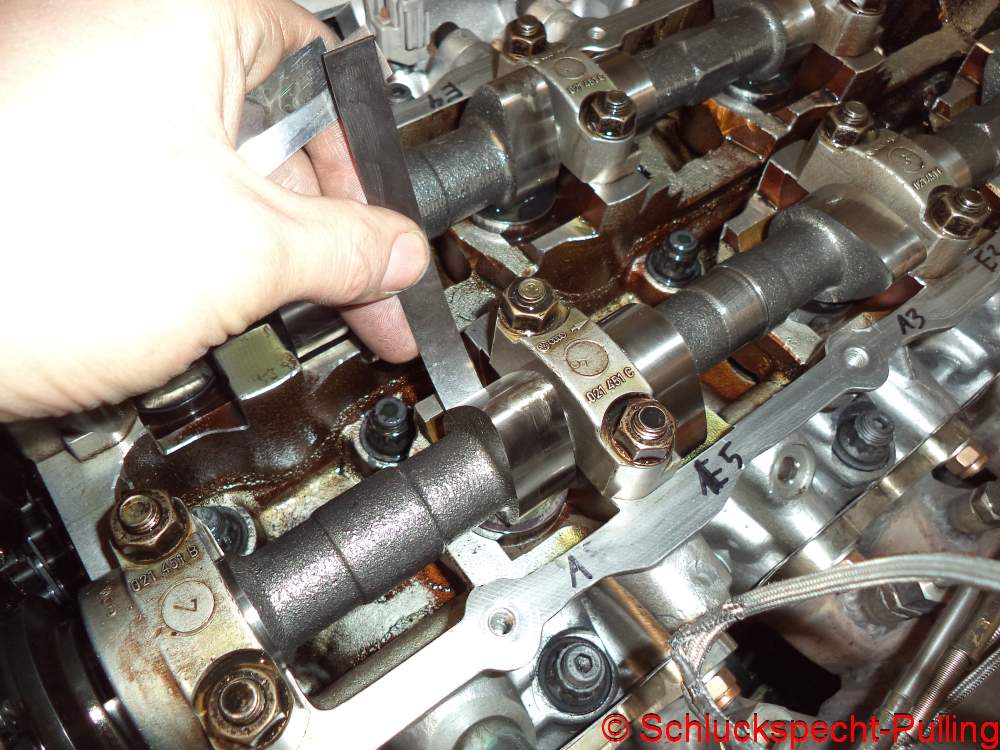

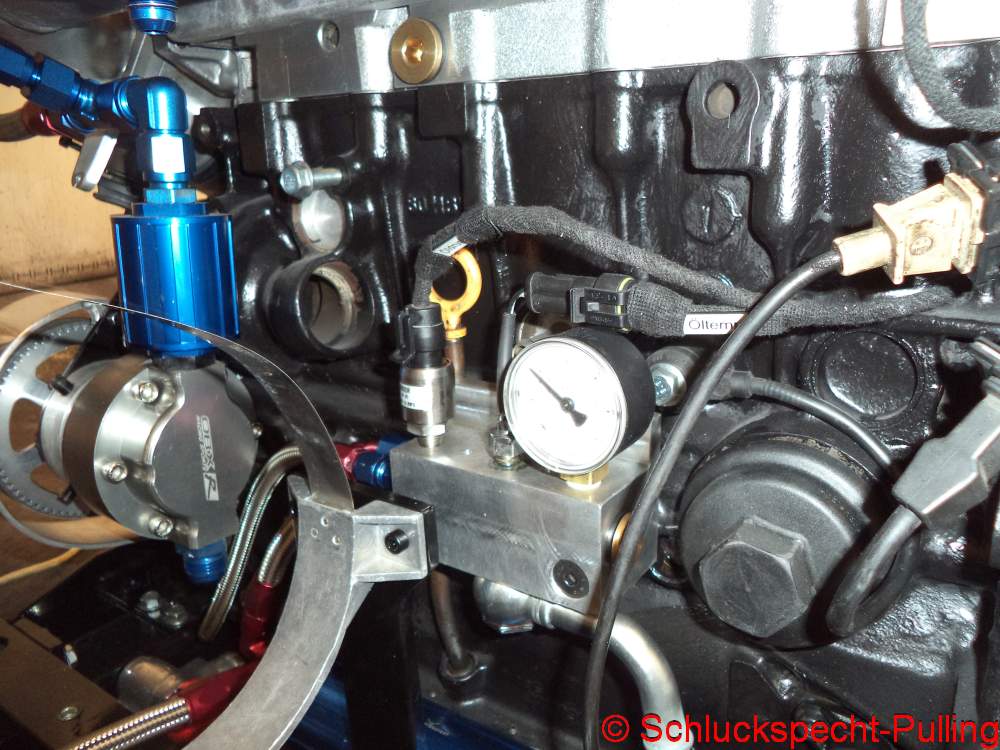

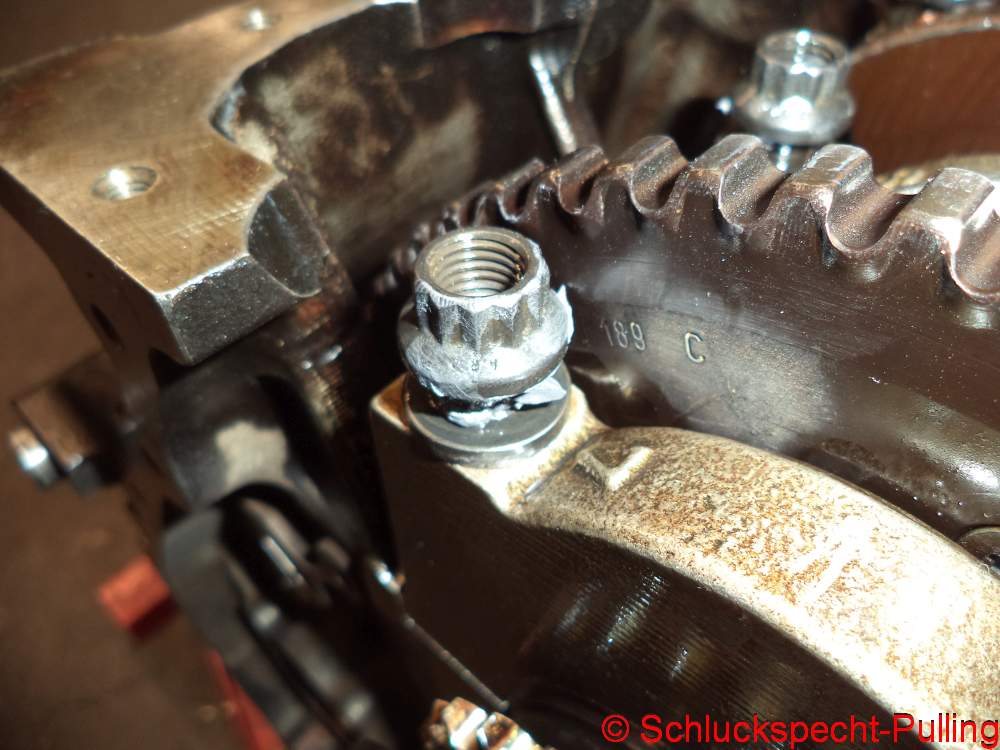

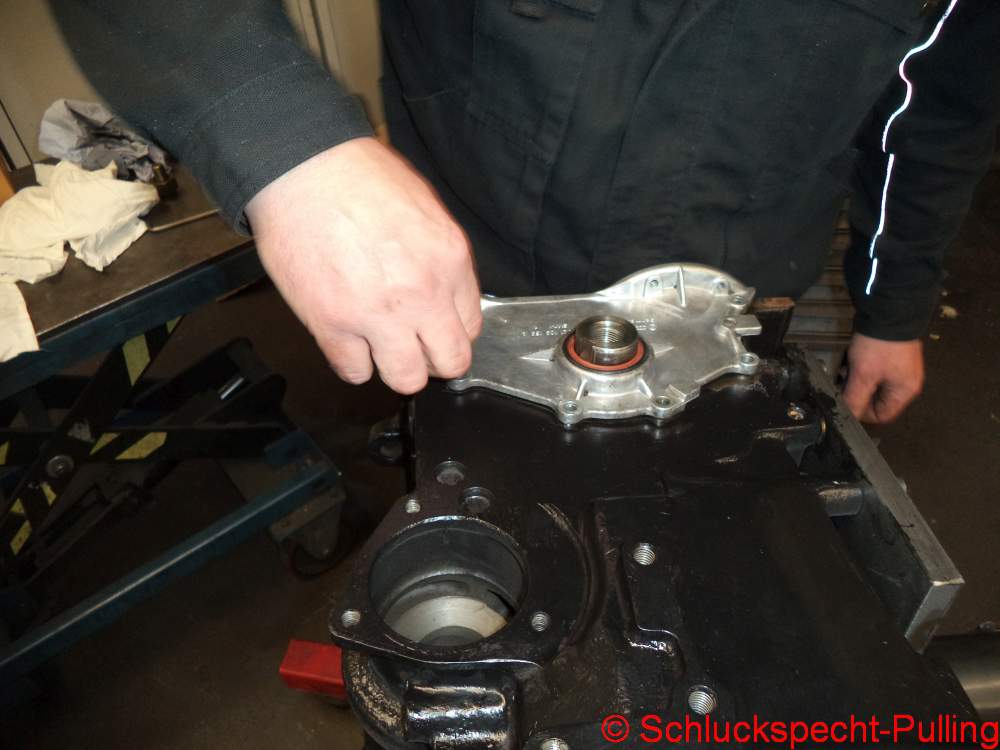

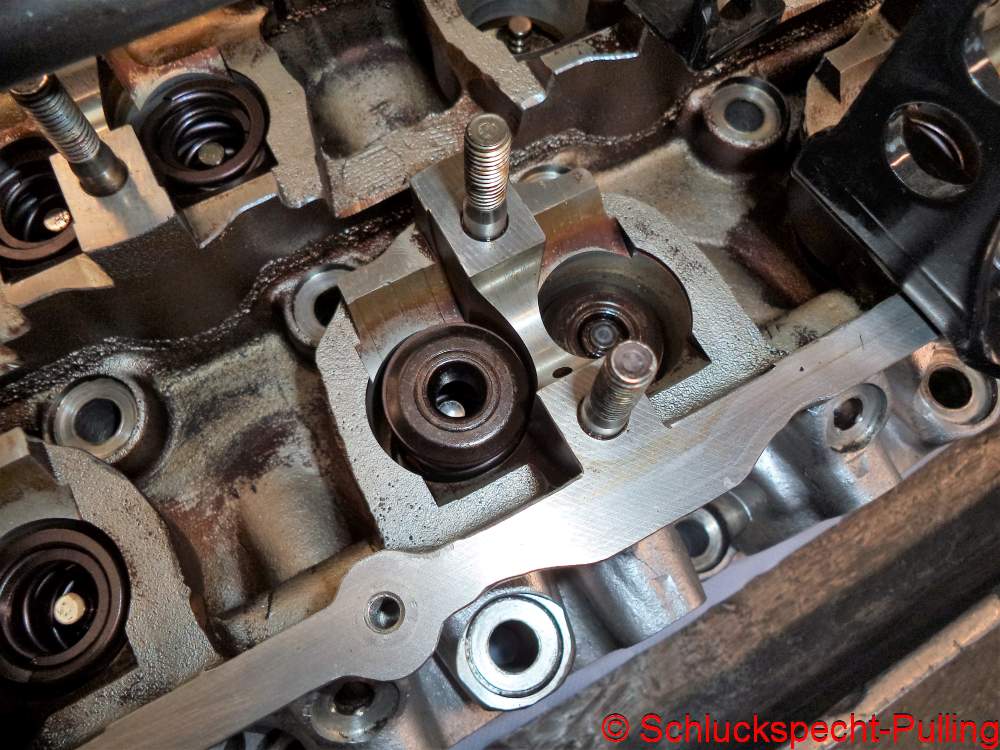

Das nächste Problem ist die Konstruktion des Überdruckventils. Generell ist es unter VR6-Fachleuten dafür bekannt das es sich gerne mal verhakt. Hier mal zwei Bilder der Konstruktion:

So first make everything nice.

The next problem is the design of the pressure relief valve. In general, it is known among VR6 experts that it can get stuck. Here are two pictures of the construction:

Der Kolben war noch ziemlich leichtgängig…das Problem fängt in unserem Fall aber wo anders an. Der Rücklauf wird direkt hinter das (nun nicht mehr vorhandene) Saugsieb geleitet und gewissermaßen im Kreis gefahren. Nun saugen wir schon ein blasiges Öl an, setzen es in der Pumpe unter Druck, sprich wir führen Energie hinzu, die Temperatur steigt weiter leicht an und dann entspannen wir es über das Überdruckventil. Es kocht noch mehr Methanol aus weil die Temperatur durch die Pumpe angehoben und der Druck nach dem Ventil wieder reduziert wurde. Geil. Noch mehr Blasen im Öl!

Der Kolben war noch ziemlich leichtgängig…das Problem fängt in unserem Fall aber wo anders an. Der Rücklauf wird direkt hinter das (nun nicht mehr vorhandene) Saugsieb geleitet und gewissermaßen im Kreis gefahren. Nun saugen wir schon ein blasiges Öl an, setzen es in der Pumpe unter Druck, sprich wir führen Energie hinzu, die Temperatur steigt weiter leicht an und dann entspannen wir es über das Überdruckventil. Es kocht noch mehr Methanol aus weil die Temperatur durch die Pumpe angehoben und der Druck nach dem Ventil wieder reduziert wurde. Geil. Noch mehr Blasen im Öl!

Was tuen?

The piston was still quite smooth … but in our case the problem starts elsewhere. The return is routed directly behind the suction sieve (which is no longer present) and, as it were, circulated. Now we are sucking in a bubble oil, putting it under pressure in the pump, i.e. we add energy, the temperature continues to rise slightly and then we relax it with the pressure relief valve. Even more methanol boils off because the temperature was raised by the pump and the pressure after the valve was reduced again. Cool. Even more bubbles in the oil!

What to do?

Richtig, einfach mal brutaler denken und das ganze Überdruckventil festsetzen.

Richtig, einfach mal brutaler denken und das ganze Überdruckventil festsetzen.

„Wieviel Bar Öldruck fahrt ihr?“

„ALLE Bar!“ 😉 😉

Ne, der Öldruck wird weiterhin begrenzt werden…nur halt mit einem externen, einstellbaren Ventil. Dazu später mal mehr.

Right, just think more brutally and fix the whole pressure relief valve.

„How much bar of oil pressure do you drive?“

„ALL bars!“ 😉 😉

No, the oil pressure will continue to be limited … just with an external, adjustable valve. More on that later.

OK, in die Ölwanne setzen wir schon mal einen DASH8 Anschluss für den Rücklauf 😉

OK, in die Ölwanne setzen wir schon mal einen DASH8 Anschluss für den Rücklauf 😉

Nächstes Problem bitte! Ok, wird gemacht….

OK, let’s put a DASH8 connection for the return in the oil pan 😉

Next problem please! OK will be done….

Das sind die Ölspritzdüsen die ab einem Öffnungsdruck von 2 Bar Motoröl zur Kühlung unter den Kolben spritzen. Also das Öl das eh schon zu wenig Druck bei hohen Drehzahlen hat wird mit diesen Dingern noch weiter abgelassen. Die Düsen sitzen nämlich genau unter den Hauptlagerschalen. Fassen wir mal zusammen. Wir haben Methanol angereichertes Motoröl mit 66°C und 4 Bar bei 8.600 1/min am Eingang in den Motor. Bis es bei den Hauptlagern angekommen ist, hat es sich nochmal erwärmt und der Druckabfall kommt auch noch dazu. Klar, da ist es die beste Idee einfach noch einen Teil des Öls über diese Düsen abblasen zu lassen. Ich kann nicht sagen wie heiß das Öl mittlerweile nach dem Weg durch den Motor ist… aber nur mal so zum Spaß: Der Dampfdruck von Methanol liegt bei 100° bei über 3,3 Bar……Das da für das Pleuel nichts sinnvolles mehr übrig bleibt…irgendwie verständlich.

Das sind die Ölspritzdüsen die ab einem Öffnungsdruck von 2 Bar Motoröl zur Kühlung unter den Kolben spritzen. Also das Öl das eh schon zu wenig Druck bei hohen Drehzahlen hat wird mit diesen Dingern noch weiter abgelassen. Die Düsen sitzen nämlich genau unter den Hauptlagerschalen. Fassen wir mal zusammen. Wir haben Methanol angereichertes Motoröl mit 66°C und 4 Bar bei 8.600 1/min am Eingang in den Motor. Bis es bei den Hauptlagern angekommen ist, hat es sich nochmal erwärmt und der Druckabfall kommt auch noch dazu. Klar, da ist es die beste Idee einfach noch einen Teil des Öls über diese Düsen abblasen zu lassen. Ich kann nicht sagen wie heiß das Öl mittlerweile nach dem Weg durch den Motor ist… aber nur mal so zum Spaß: Der Dampfdruck von Methanol liegt bei 100° bei über 3,3 Bar……Das da für das Pleuel nichts sinnvolles mehr übrig bleibt…irgendwie verständlich.

These are the oil spray nozzles that spray engine oil under the piston for cooling from an opening pressure of 2 bar. So the oil that already has too little pressure at high speeds is drained even further with these things. The nozzles are located exactly under the main bearing shells. Let’s summarize. We have methanol-enriched engine oil at 66 ° C and 4 bar at 8,600 rpm at the entrance to the engine. By the time it arrives at the main bearings, it has warmed up again and the pressure drop also occurs. Sure, the best idea is to simply let some of the oil blow off through these nozzles. I can’t say how hot the oil is now after it has made it through the engine … but just for fun: The vapor pressure of methanol at 100 ° is over 3,3 bar …… that there is nothing useful left for connecting rods … somehow understandable.

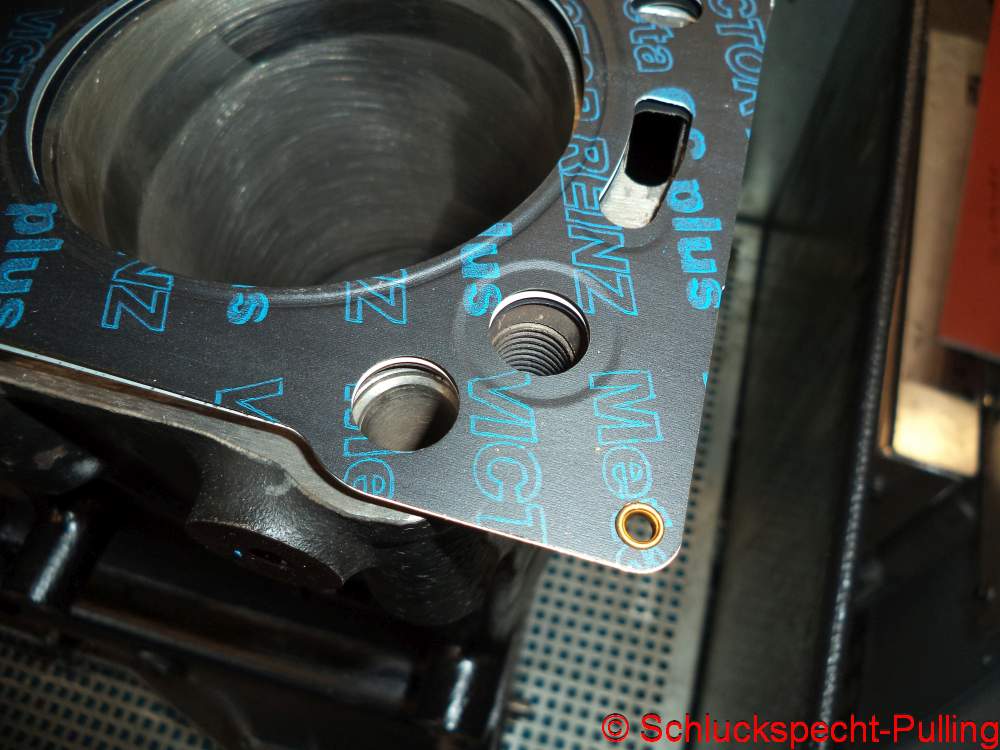

„Wo der liebe Gott eine Tür zu macht, macht er gleichzeitig ein Fenster wieder auf!“

„Wo der liebe Gott eine Tür zu macht, macht er gleichzeitig ein Fenster wieder auf!“

Die Düsen haben mit 6,8mm Durchmesser genau das Kernlochmaß von einem M8 Gewinde….Scherzkekse bei VW…ehrlich 😉 😉

„Wherever God closes a door, he opens a window again at the same time!“

With a diameter of 6.8mm, the nozzles have exactly the core hole size of an M8 thread …. funny people at VW … honest 😉 😉

Die neuen „Düsen“ haben ein Öffnungsdruck von einigen tausend Bar. 😉

Die neuen „Düsen“ haben ein Öffnungsdruck von einigen tausend Bar. 😉

The new „nozzles“ have an opening pressure of a few thousand bar. 😉

Feddich Meister! Bei Methyl braucht die Dinger eh keine Sau 😉

Feddich Meister! Bei Methyl braucht die Dinger eh keine Sau 😉

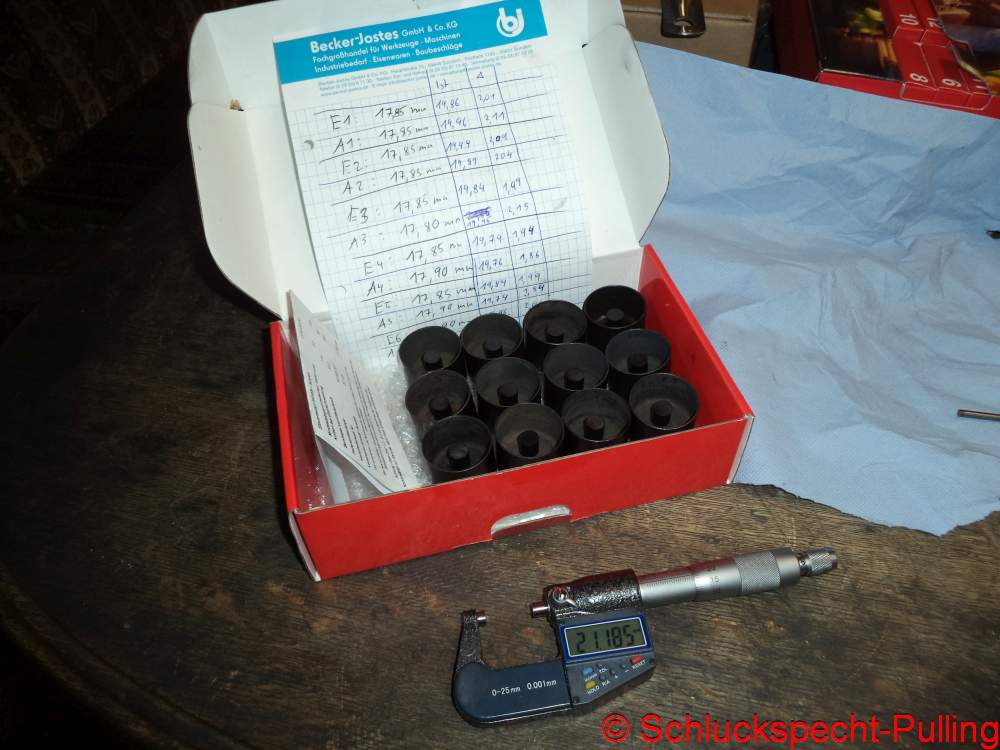

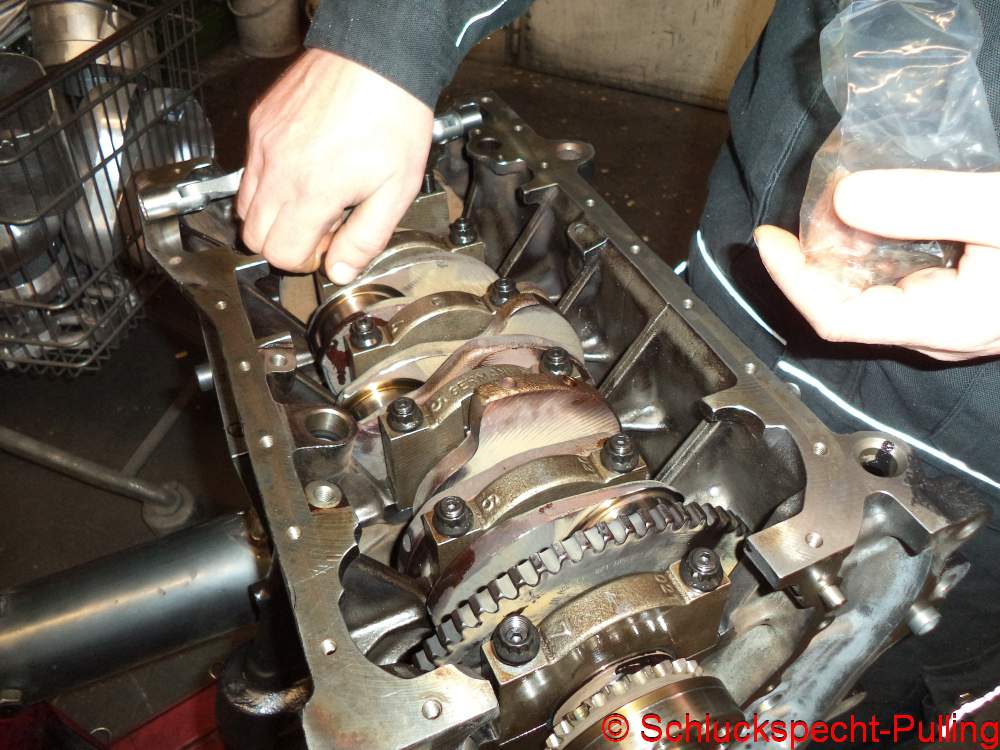

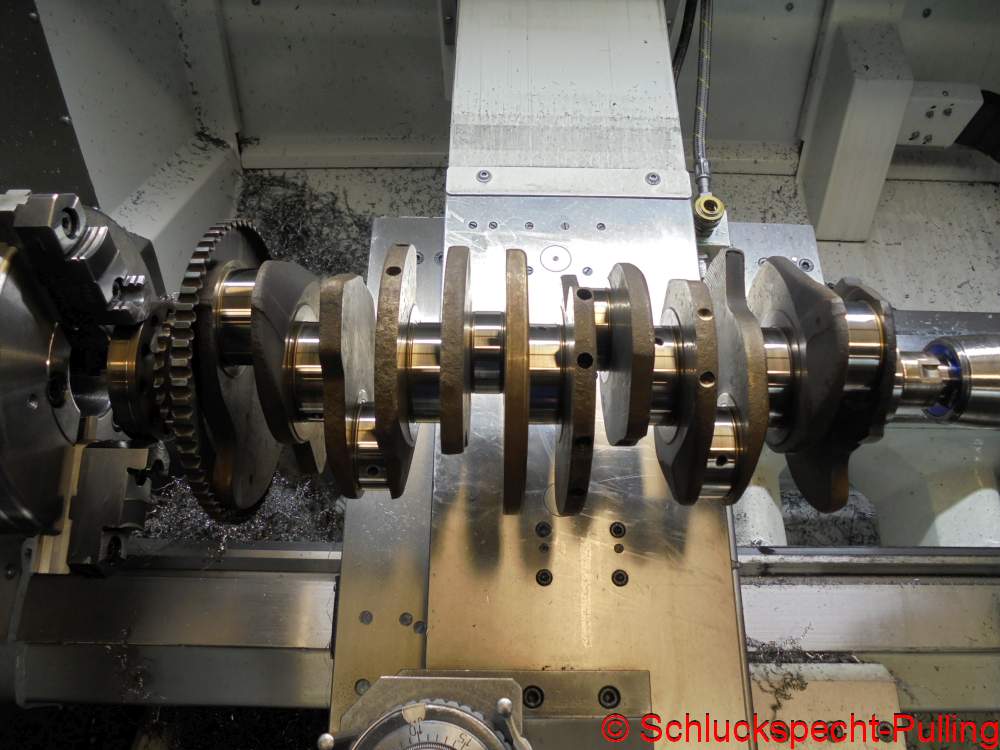

Langsam aber sicher könnte man dann mal an den Zusammenbau gehen. Schnell noch eine Kurbelwelle aus dem Fundus holen. Allerfeinste eBay-Gebrauchtteilqualtität versteht sich.

There I fixed it! With methyl as fuel these nozzles are not needed anyway 😉

Slowly but surely you could start assembling it. Quickly get another crankshaft from the partspool. The finest eBay used parts quality, of course.

Beim festgeschweißten Triggerrad hätte mir schon alles klar sein müssen….

Beim festgeschweißten Triggerrad hätte mir schon alles klar sein müssen….

With the welded trigger wheel, everything should have been clear to me …

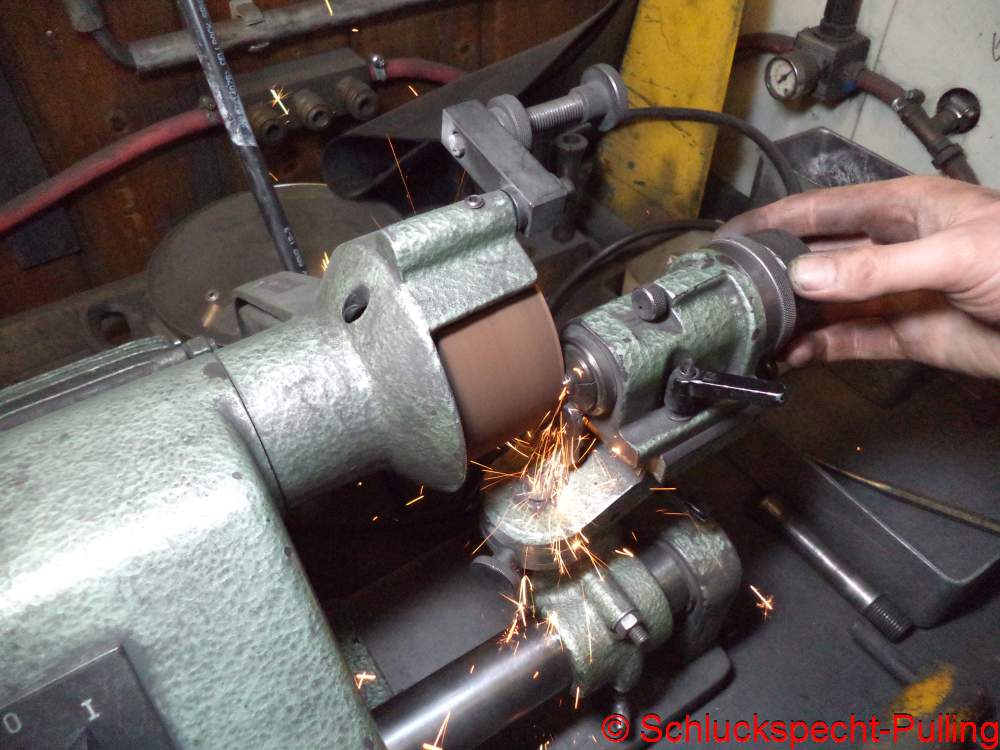

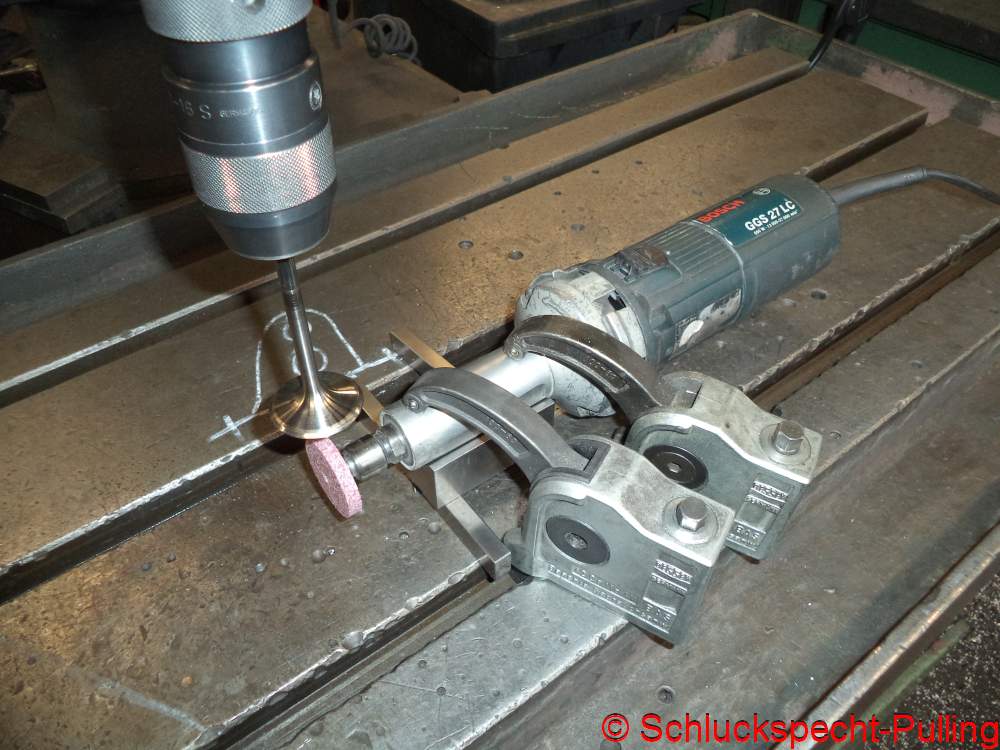

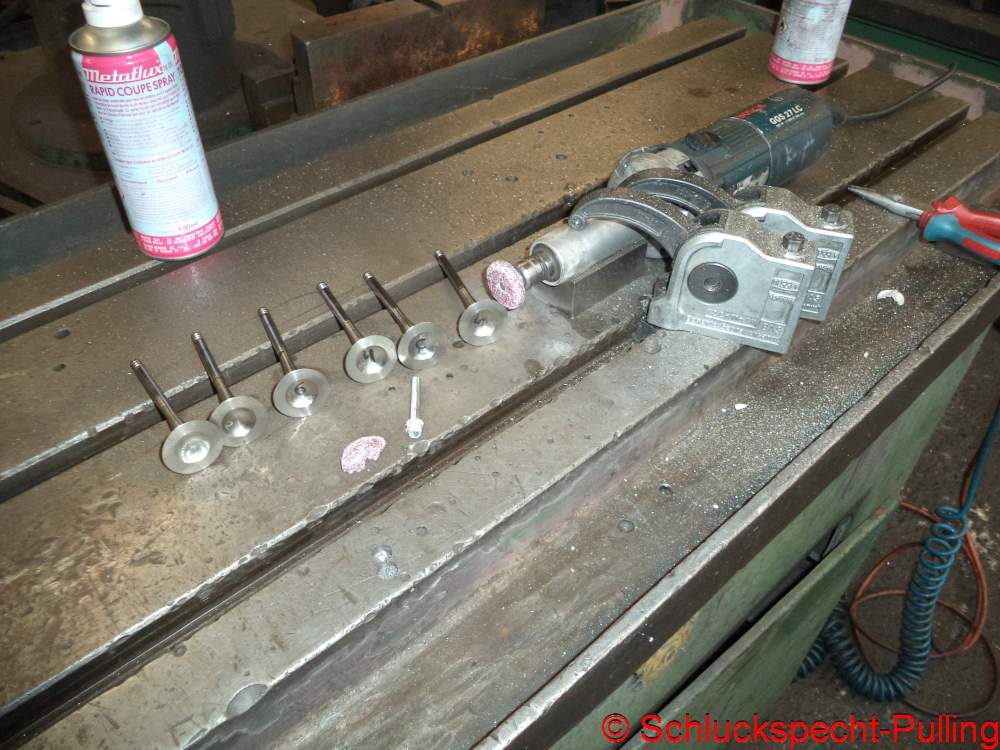

Mal eben schnell polieren und schon sollte dem Zusammenbau nichts mehr im Wege stehen……denkste…. Hubzapfen 1 wollte einfach nicht so recht glänzen…..

Mal eben schnell polieren und schon sollte dem Zusammenbau nichts mehr im Wege stehen……denkste…. Hubzapfen 1 wollte einfach nicht so recht glänzen…..

Just polish quickly and nothing should hinder the assembly …… think … Crank pin 1 just didn’t want to shine …..

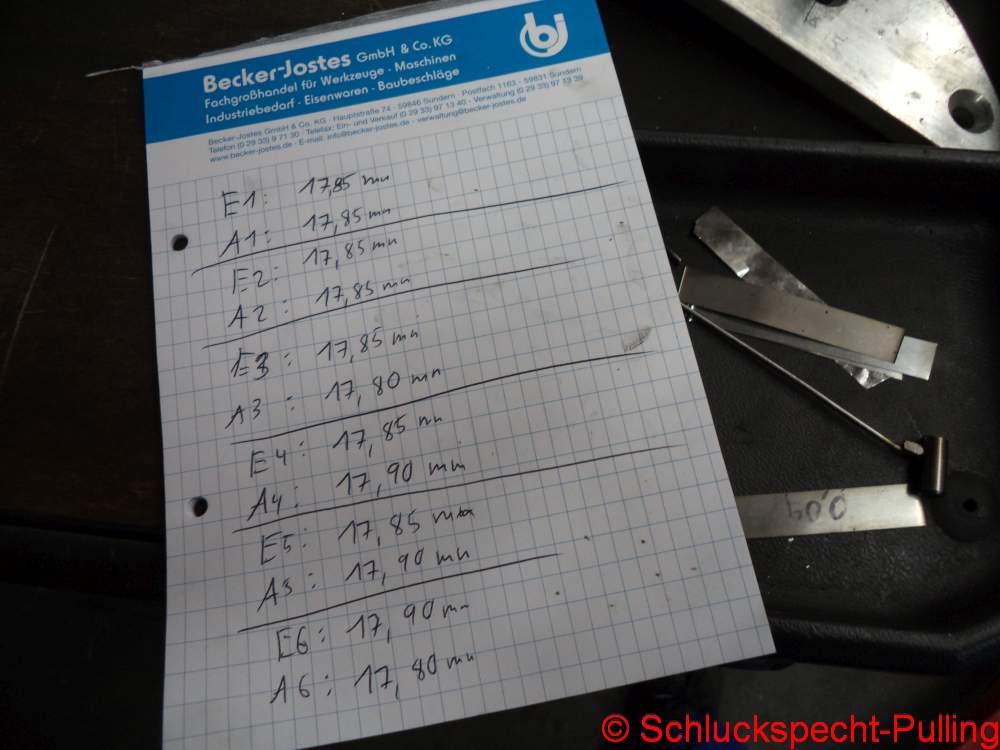

Nennmaß ist 53,95mm. Fragen? Also die nächste Welle aus dem Lager…. Ratet mal!

Nennmaß ist 53,95mm. Fragen? Also die nächste Welle aus dem Lager…. Ratet mal!

Hubzapfen 1 scheint echt ein Problem beim VR6 zu sein….

The nominal dimension is 53.95mm. Questions? So the next crankshaft from the storage … Guess what!

Crank pin 1 seems to be a real problem with the VR6 ….

Ganz vorne die frittierte Welle die wir hingerichtet haben, dann noch zwei von eBay mit eingelaufenem Hufzapfen 1….ich könnte im Strahl kotzen….

Ganz vorne die frittierte Welle die wir hingerichtet haben, dann noch zwei von eBay mit eingelaufenem Hufzapfen 1….ich könnte im Strahl kotzen….

Also wieder warten…..

Right at the front the deep-fried crankshaft that we executed, then two more from eBay with worn crankpins number 1 … I could throw up in the frog …

So wait again …..

…bis dann ein ein paar Tage später ein kompletter, gebrauchter Motor aufgetrieben war. Ehrlich…ein Motor mit einer viertel Million Kilometern der gammelig wie nicht was ist aber noch nie auf war ist mir lieber als Teile die irgendein vergurkster Typ verschachert….. da hat man die größten Chancen gute Teile zu bekommen. *grml*

…bis dann ein ein paar Tage später ein kompletter, gebrauchter Motor aufgetrieben war. Ehrlich…ein Motor mit einer viertel Million Kilometern der gammelig wie nicht was ist aber noch nie auf war ist mir lieber als Teile die irgendein vergurkster Typ verschachert….. da hat man die größten Chancen gute Teile zu bekommen. *grml*

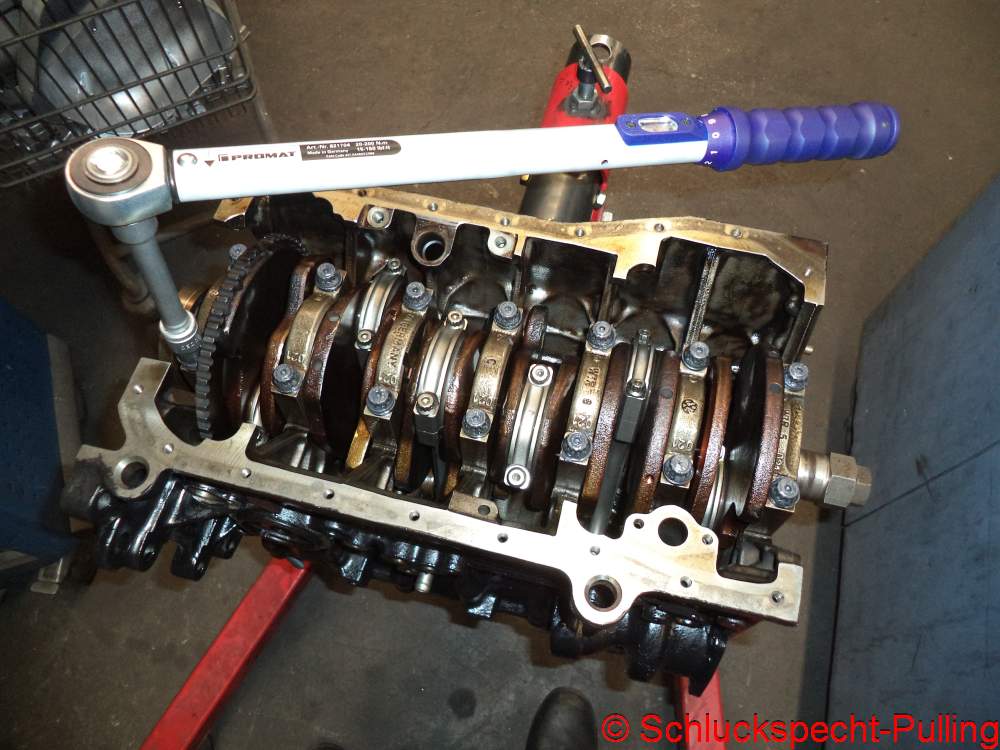

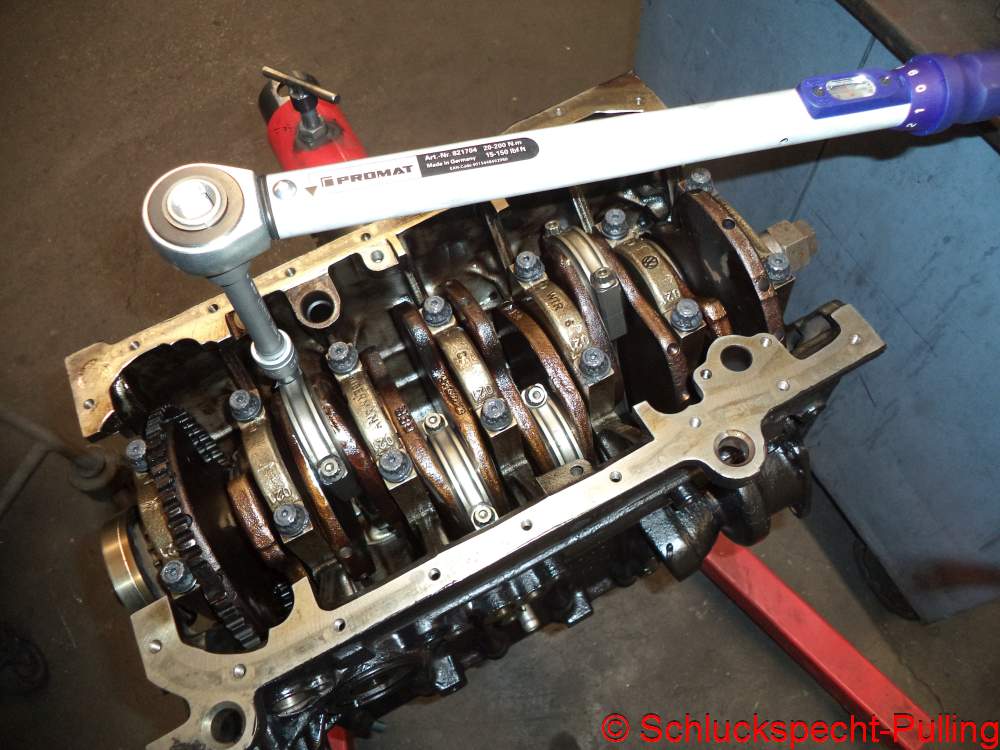

Zapfen polieren…alle vermessen…passt!

… until a few days later a complete, used engine was found. Honestly … an engine with a quarter of a million kilometers that is scruffy like nothing is but has never been open is more to me than parts that some kind of cranky guy sells ….. because you have the best chance of getting good parts. *grml*

Polish crankbearing … measure all … fits!

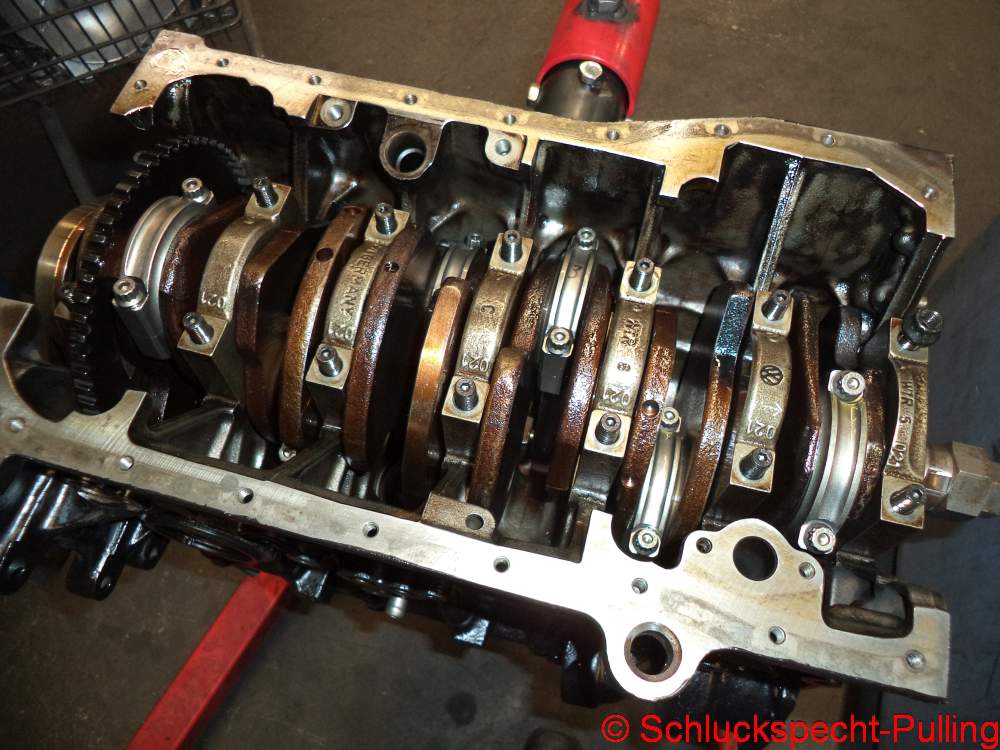

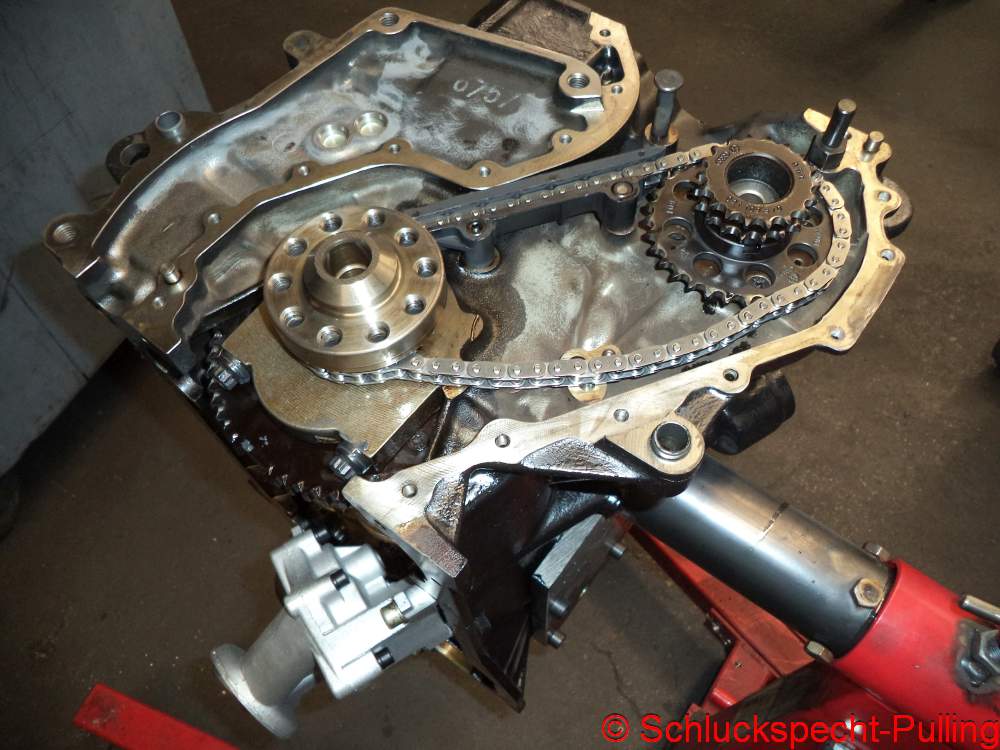

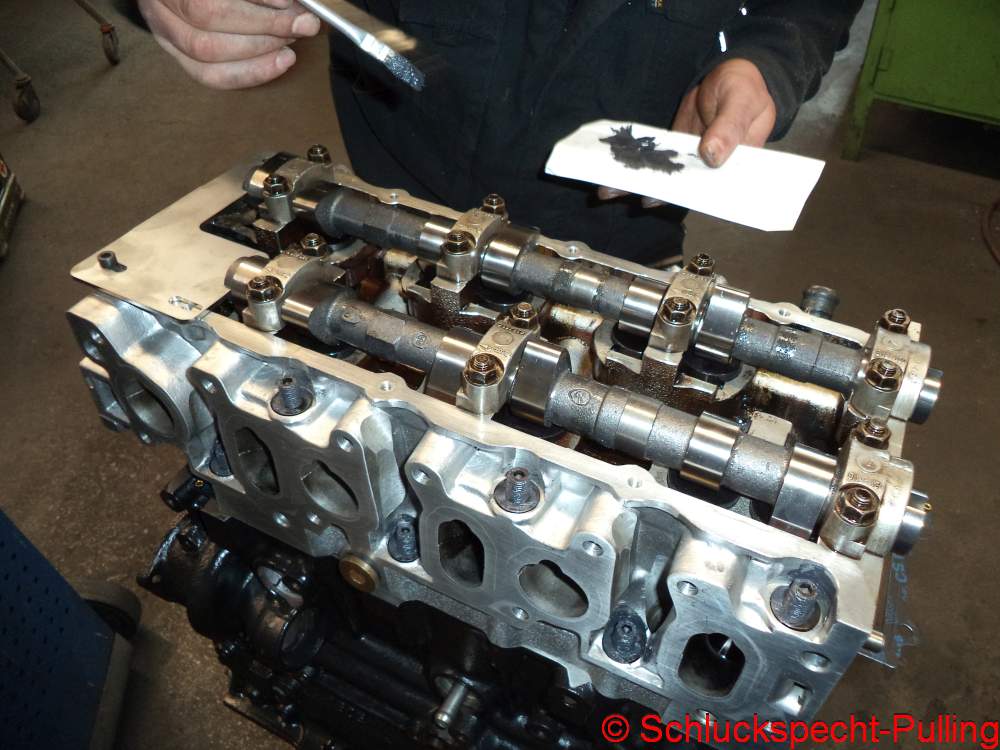

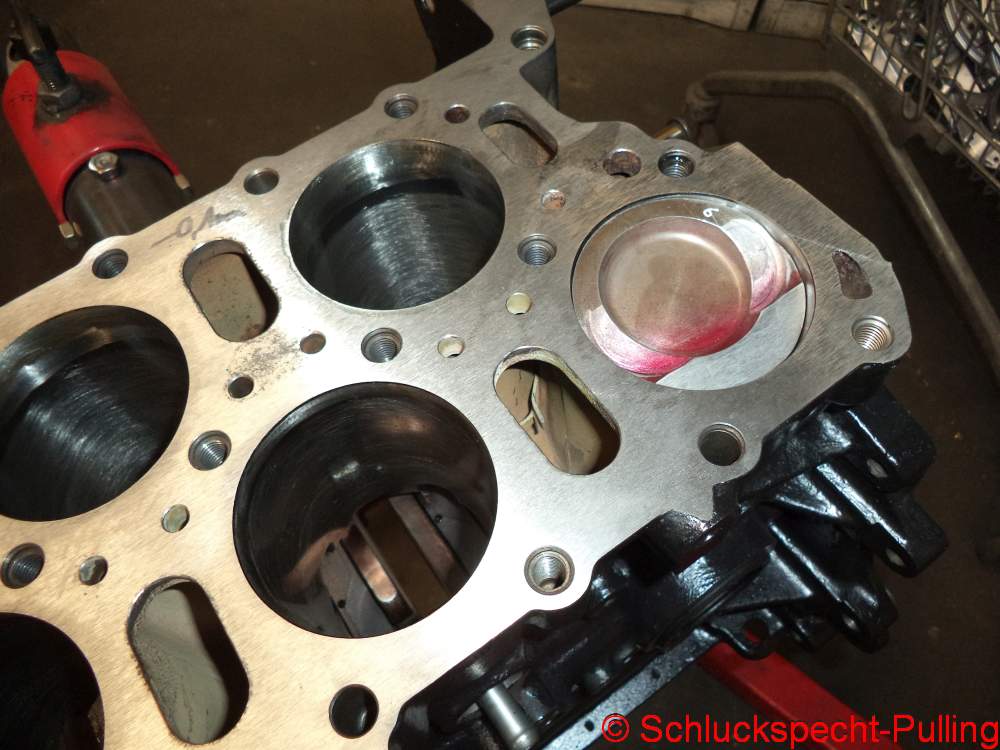

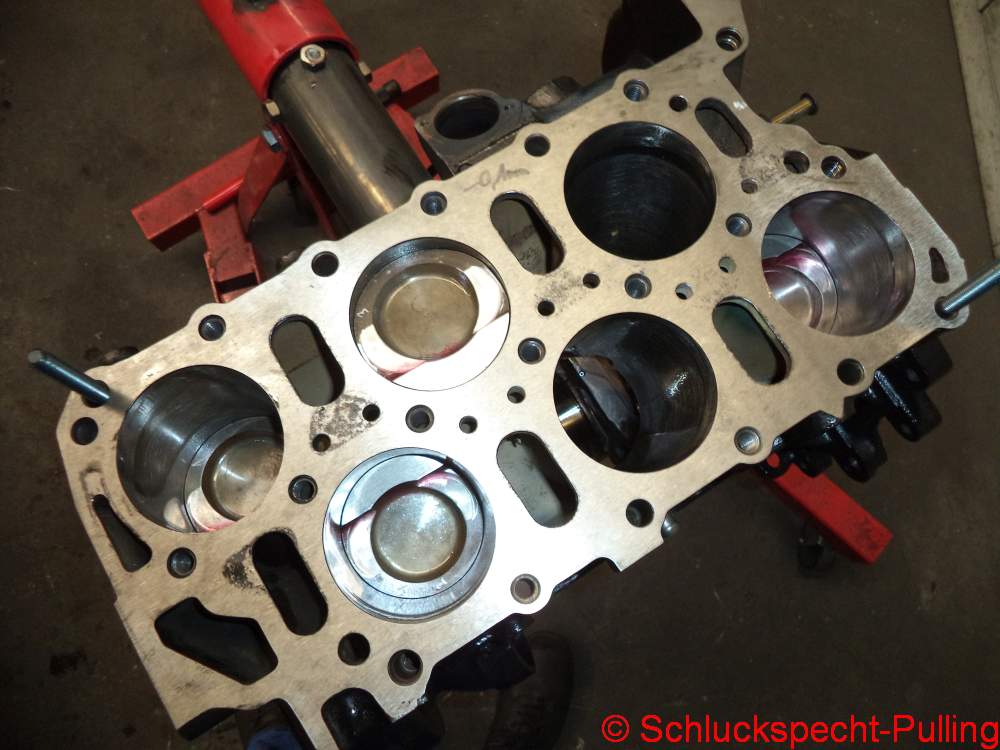

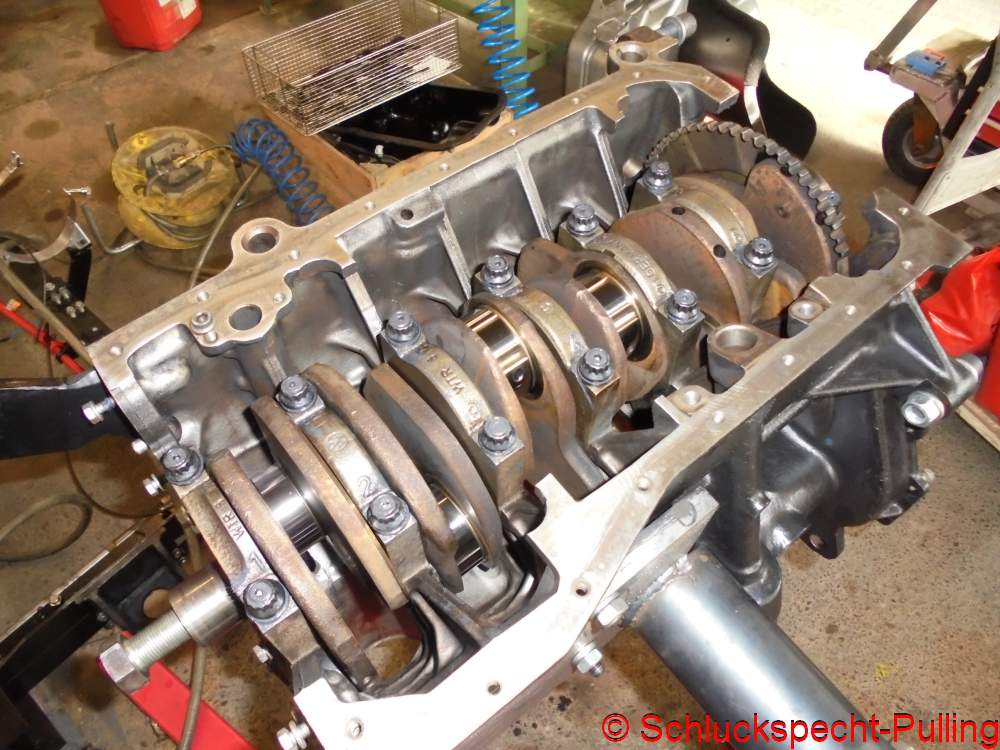

Montageöl, Kolbentrichter und neue Lagerschalen? Richtig, es wird zusammen gebaut!

Montageöl, Kolbentrichter und neue Lagerschalen? Richtig, es wird zusammen gebaut!

Assembly lube, piston funnel and new bearing shells? Right, it will be built together!

Naja, das ist jetzt alles nicht so spannend…haben wir schon mal gezeigt….

Naja, das ist jetzt alles nicht so spannend…haben wir schon mal gezeigt….

Well, that’s not all that exciting now … we have shown it before …

Der Trichter ist immer noch geil…nicht einen Kolbenring zerstört! 😉

Der Trichter ist immer noch geil…nicht einen Kolbenring zerstört! 😉

The funnel is still awesome … not destroyed one single piston ring! 😉

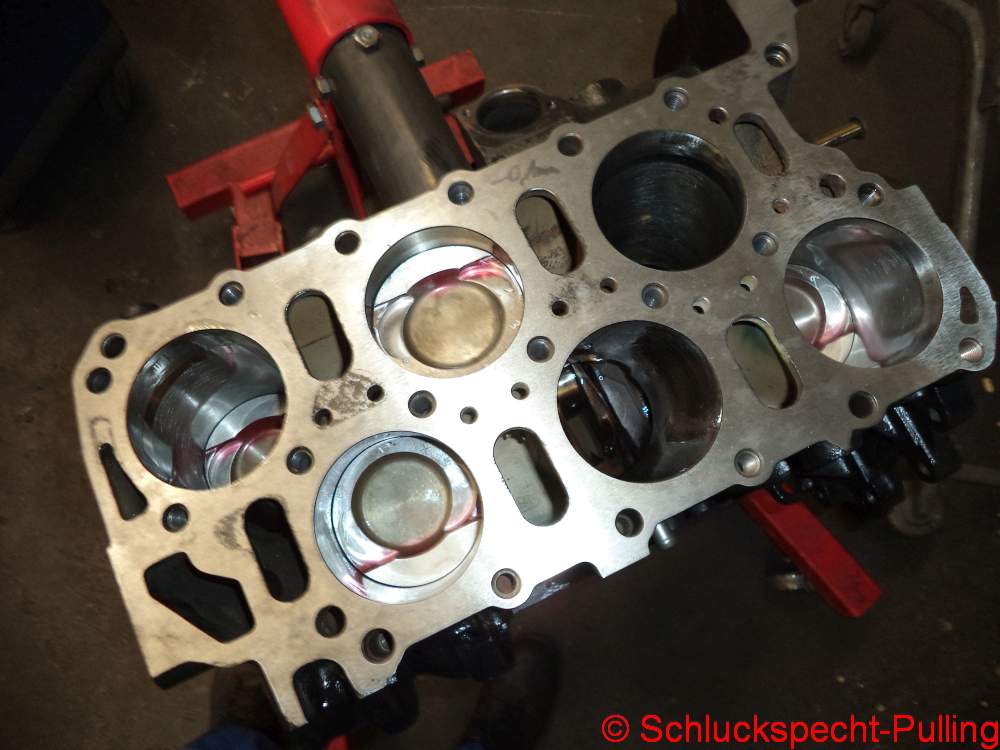

Und schon sind wieder alle Kolben drin.

Und schon sind wieder alle Kolben drin.

And all of the pistons are back in again.

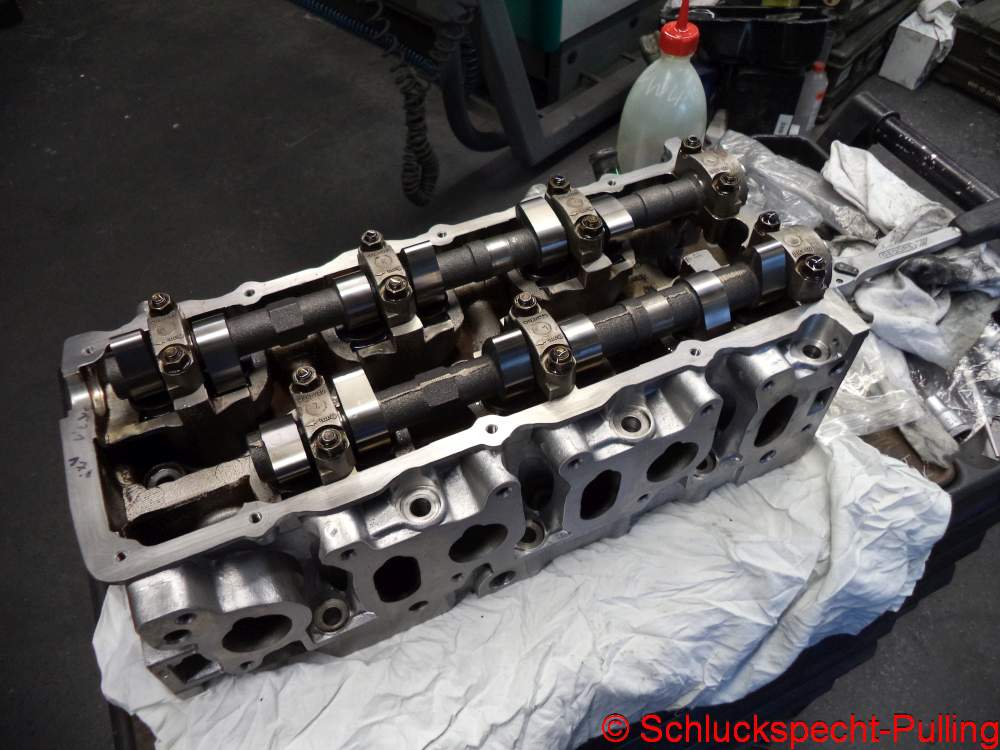

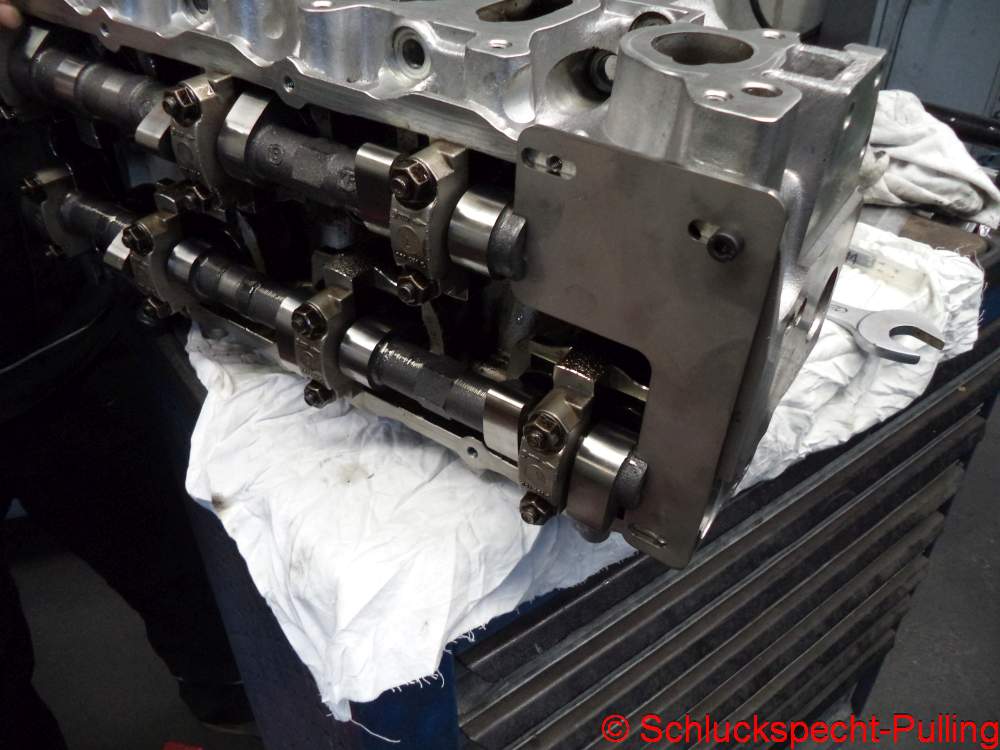

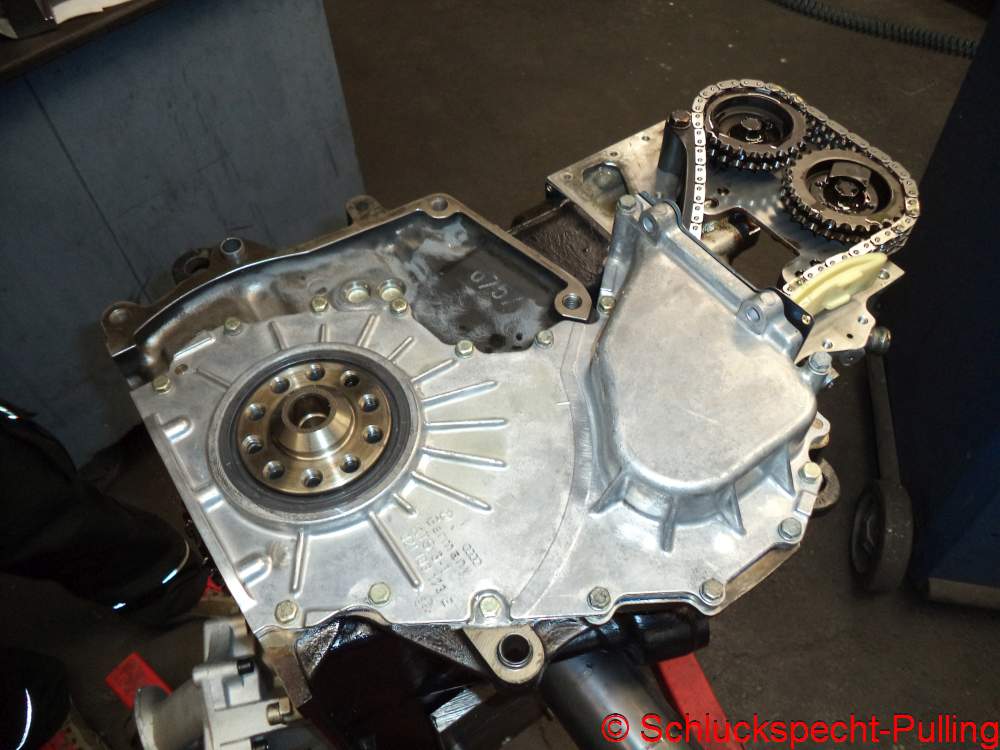

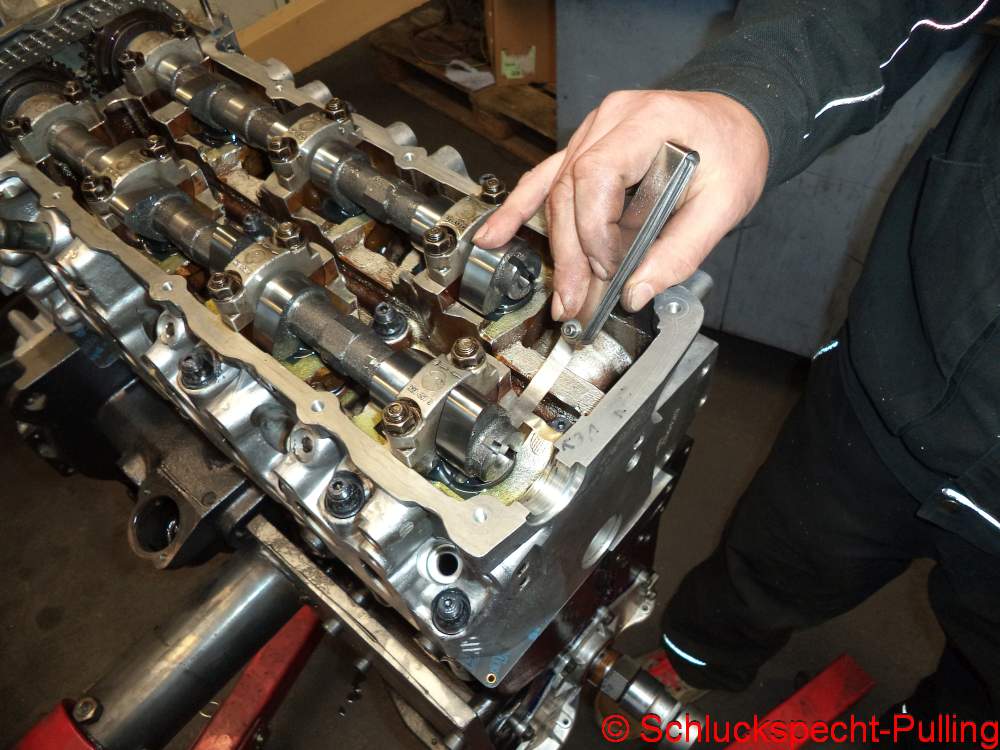

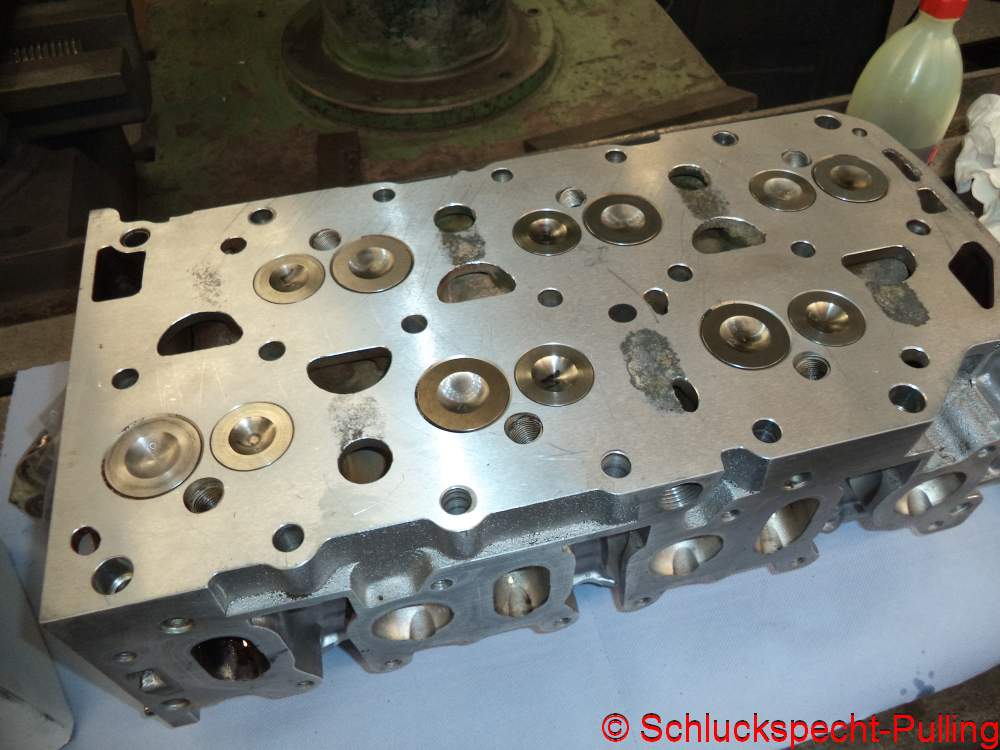

Hier und da noch so Kleinigkeiten wie den Kopf drauf….ein paar Steuerketten..Ölwanne…da übliche halt…. Ist und bleibt einfach ein VR6 😉

Hier und da noch so Kleinigkeiten wie den Kopf drauf….ein paar Steuerketten..Ölwanne…da übliche halt…. Ist und bleibt einfach ein VR6 😉

Da sich Teams untereinander helfen…..

Here and there little things like putting your head on it …. a few timing chains … oil sump … the usual ones …. is and will simply be a VR6 😉

Because teams help each other …..

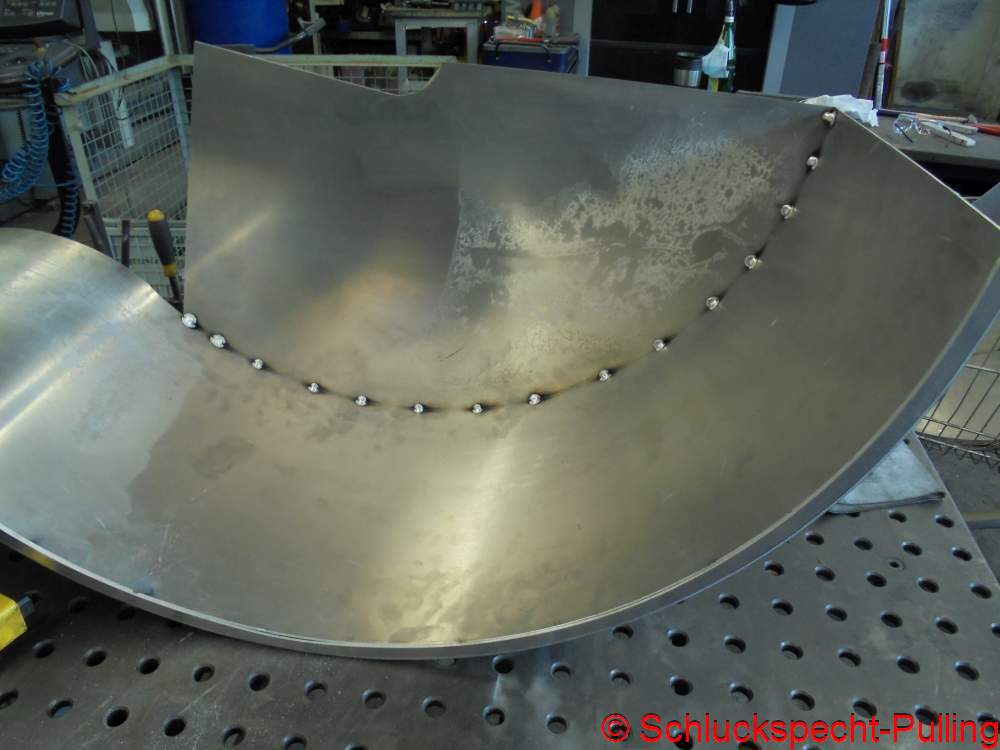

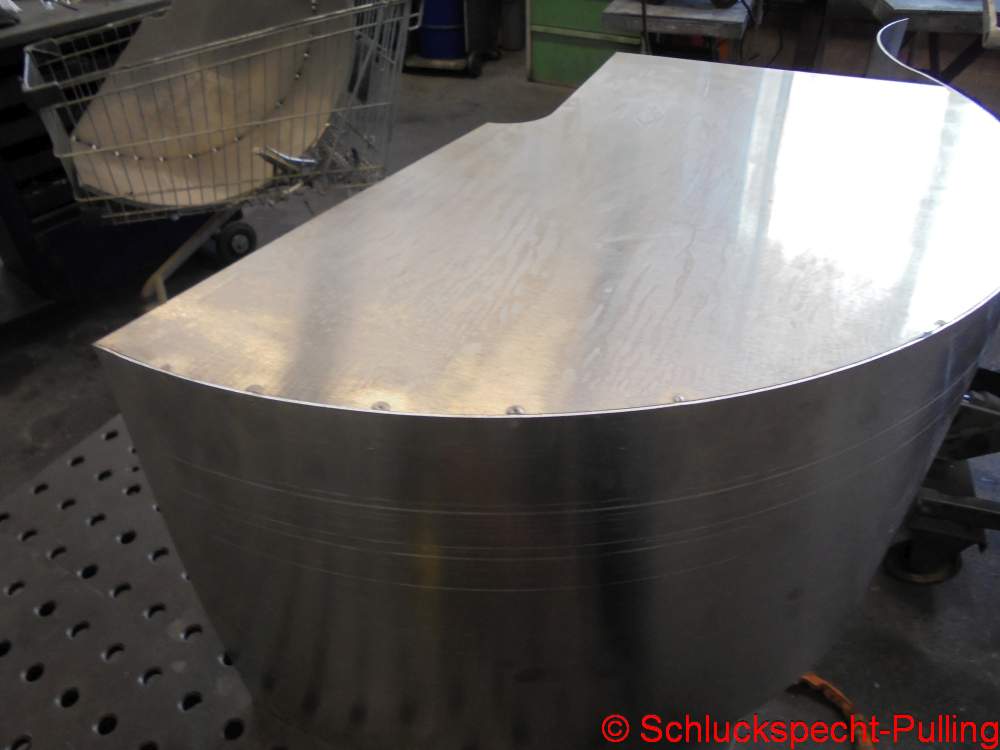

…freut sich Alex einige Alubleche für Jan (Licence to kill) zusammen biegen und schweißen zu dürfen 😉

…freut sich Alex einige Alubleche für Jan (Licence to kill) zusammen biegen und schweißen zu dürfen 😉

… Alex is happy to be able to bend and weld some aluminum sheets for Jan (License to kill) 😉

Mit einigem Fluchen entstehen aus den gelaserten Teilen Kotflügel….

Mit einigem Fluchen entstehen aus den gelaserten Teilen Kotflügel….

With a bit of swearing, the lasered parts turn into fenders …

…und Motorabschirmungen. Ein Tank soll es wohl auch noch geben…schauen wir mal 😉

…und Motorabschirmungen. Ein Tank soll es wohl auch noch geben…schauen wir mal 😉

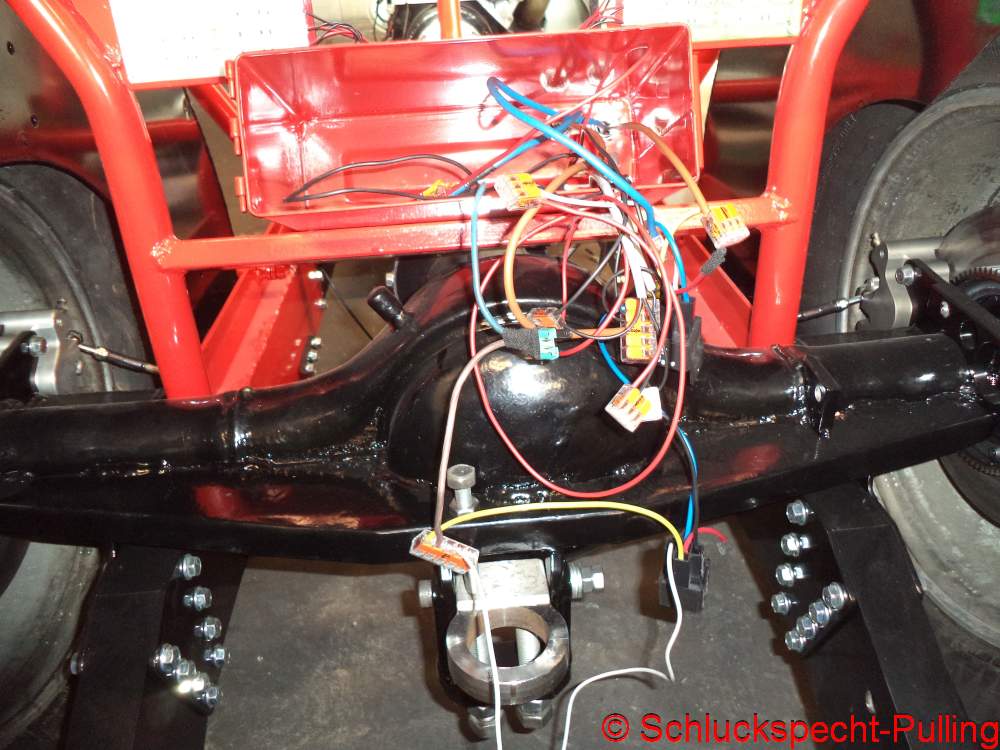

Da die Kupplung vom kleinen Trecker noch bei der technischen Abnahme ist und wir den Großen erst anfangen wollen zu reparieren wenn wir uns mal wieder drehen und wenden können…..

… and engine shields. There should also be a tank … let’s see 😉

Since the clutch of the small tractor is still in the technical check and we only want to start repairing the big one when we can turn and turn again in the shop …..

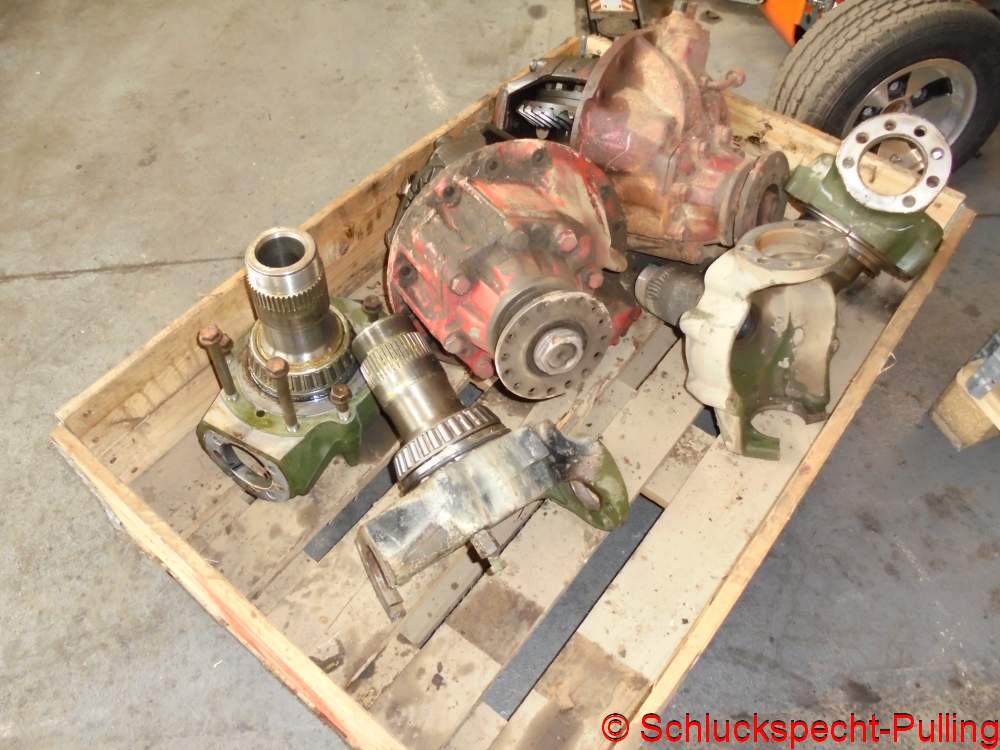

…geht es ans Zerlegen der restlichen Achsen die noch so rumliegen.

…geht es ans Zerlegen der restlichen Achsen die noch so rumliegen.

… it’s about disassembling the remaining axles that are still lying around.

Da sind sie…die heiß begehrten Mercedes Außenplaneten aus Aluminium.

Da sind sie…die heiß begehrten Mercedes Außenplaneten aus Aluminium.

There they are … the coveted Mercedes outer planets made of aluminum.

Zum ersten mal kommt das vor Monaten gebaute Spezialwerkzeug zum lösen der Nutmuttern zum Einsatz. Was soll ich sagen? Der Aufwand hat sich absolut gelohnt. So geht arbeiten…

Zum ersten mal kommt das vor Monaten gebaute Spezialwerkzeug zum lösen der Nutmuttern zum Einsatz. Was soll ich sagen? Der Aufwand hat sich absolut gelohnt. So geht arbeiten…

For the first time, the special tool built months ago is used to loosen the locknuts. What can I say? The effort was absolutely worth it. This is how work works …

Übrig bleiben noch flammneue Bremstrommeln und Bremsbacken sowie der Hauptteil der Achse. Eventuell kann man das ja noch für was gebrauchen!?!?!

Übrig bleiben noch flammneue Bremstrommeln und Bremsbacken sowie der Hauptteil der Achse. Eventuell kann man das ja noch für was gebrauchen!?!?!

What remains are brand new brake drums and brake shoes as well as the main part of the axle. Maybe you can still use that for something!?!?!

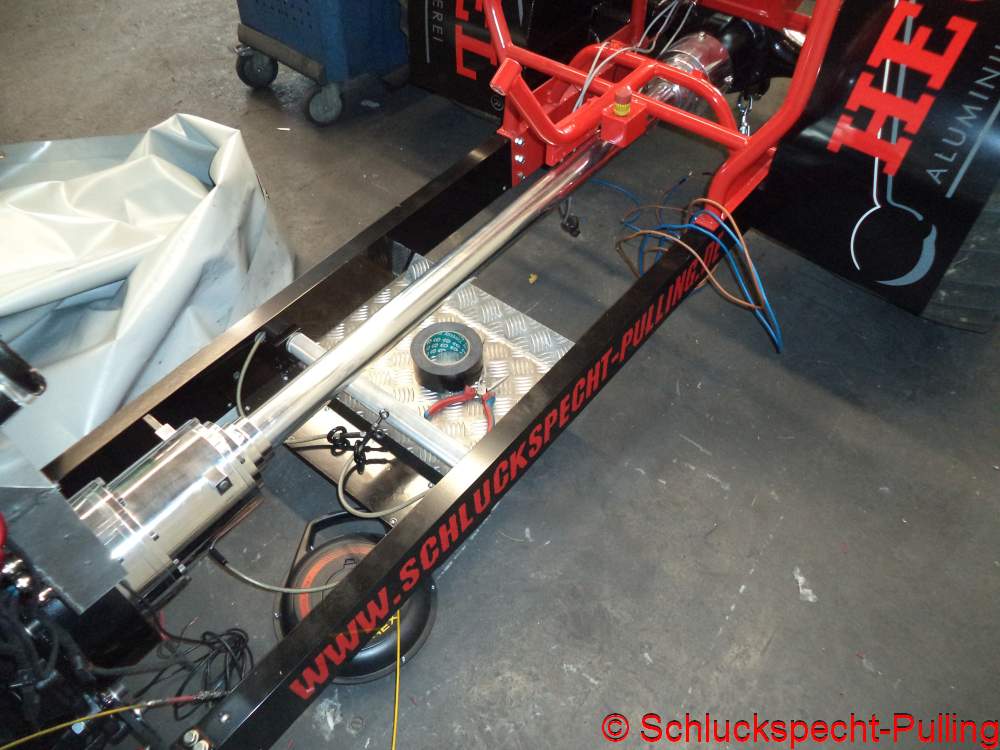

Soooooo….da können wir aber einige Sachen kaputt machen bevor uns die Teile ausgehen. So mag ich das.

Soooooo….da können wir aber einige Sachen kaputt machen bevor uns die Teile ausgehen. So mag ich das.

Was haben wir noch? Ein paar Kleinigkeiten für den kleinen Trecker.

Soooooo …. we can break some things before we run out of parts. That’s how I like it.

What do we still have? A few little things for the little tractor.

Die Einspritzdüsen bekommen erstmal ein Ultraschallbad. Für die Innenreinigung hab ich noch so ne Idee…. aber das kommt später mal 😉

Die Einspritzdüsen bekommen erstmal ein Ultraschallbad. Für die Innenreinigung hab ich noch so ne Idee…. aber das kommt später mal 😉

The fuel injectors are first given an ultrasonic bath. I have another idea for cleaning the inside … but that will come later 😉

Die Getriebeteile sehen auch noch gruselig aus. Sauber machen, entrosten… neue Lager wären auch nicht schlecht. Scheiß Hochwasser.

Die Getriebeteile sehen auch noch gruselig aus. Sauber machen, entrosten… neue Lager wären auch nicht schlecht. Scheiß Hochwasser.

Da wir aktuell wieder einen Praktikanten haben…..

The gear parts look creepy too. Clean up, remove rust … new bearings wouldn’t be bad either. Fuck flood.

Since we currently have another trainee …..

….könnte man ja auch anfangen den halben Motor auf dem Ständer ganz zu zerlegen. Die Teile könnten hilfreich werden für den Neuaufbau des Motors im großen Trecker. Außerdem brauchen wir den Platz auf dem Ständer 😉

….könnte man ja auch anfangen den halben Motor auf dem Ständer ganz zu zerlegen. Die Teile könnten hilfreich werden für den Neuaufbau des Motors im großen Trecker. Außerdem brauchen wir den Platz auf dem Ständer 😉

…. you could start to completely dismantle half the motor on the stand. The parts could be helpful in rebuilding the engine in the large tractor. We also need the space on the stand 😉

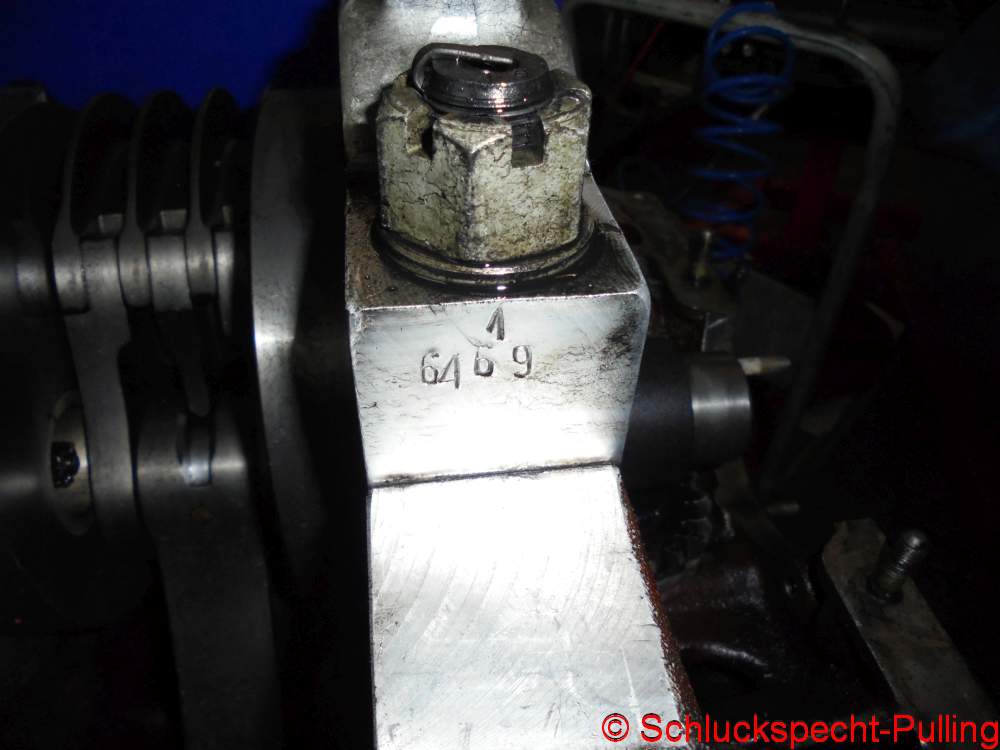

Na guck einer an…. die Hauptlagerböcke sind schon beschriftet. Lagerbock 1 und Motor Nr. 6469…geht doch…

Na guck einer an…. die Hauptlagerböcke sind schon beschriftet. Lagerbock 1 und Motor Nr. 6469…geht doch…

Ok….. the main bearing blocks are already labeled. Bearing block 1 and motor no.6469 … so it´s nice …

Richtig cool wäre es noch gewesen wenn das auch im Block eingeschlagen gewesen wäre….aber das kann ich schon nachholen 😉

Richtig cool wäre es noch gewesen wenn das auch im Block eingeschlagen gewesen wäre….aber das kann ich schon nachholen 😉

It would have been really cool if that had also had been stamped into the block … but I can make up for that 😉

Die Russen scheinen genau solche Kontrollfreaks zu sein wie ich…Muttern und Bolzen haben auch alle eine Markierung… Gefällt mir… 😉

Die Russen scheinen genau solche Kontrollfreaks zu sein wie ich…Muttern und Bolzen haben auch alle eine Markierung… Gefällt mir… 😉

he Russians seem to be exactly such control freaks as I am … Nuts and bolts all have a mark … I like it …😉

Normalerweise macht man das ja nicht mit Schlagzahlen… aber was solls…das hat alles soviel Luft im Zylinder…

Normalerweise macht man das ja nicht mit Schlagzahlen… aber was solls…das hat alles soviel Luft im Zylinder…

Usually you don’t do it with punch numbers … but what the heck … everything has so much space in the cylinder …

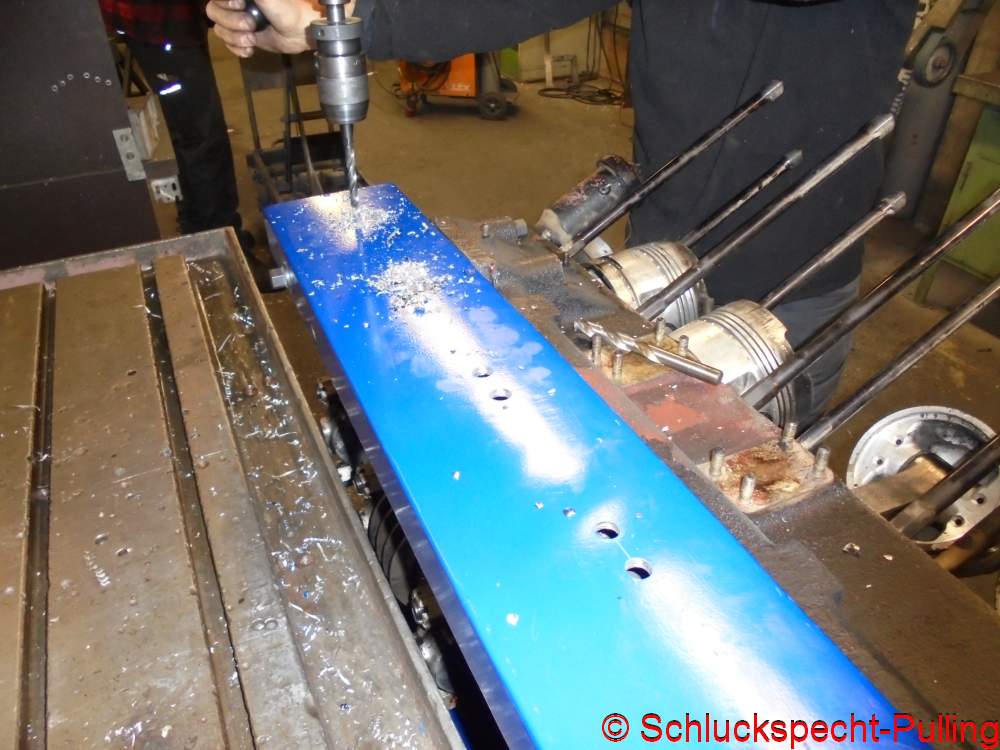

Um die Querverschraubung aus den Hauptlagerböcken heraus ziehen zu können mussten flugs noch ein paar Löcher in den Motorständer gebohrt werden.

Um die Querverschraubung aus den Hauptlagerböcken heraus ziehen zu können mussten flugs noch ein paar Löcher in den Motorständer gebohrt werden.

In order to be able to pull the transverse screw connection out of the main bearing blocks, a few more holes had to be drilled in the motor stand.

Dann, die Kolben raus…. Mit dem Brenner…versteht sich….

Dann, die Kolben raus…. Mit dem Brenner…versteht sich….

Then, take the pistons out … with the burner … of course …

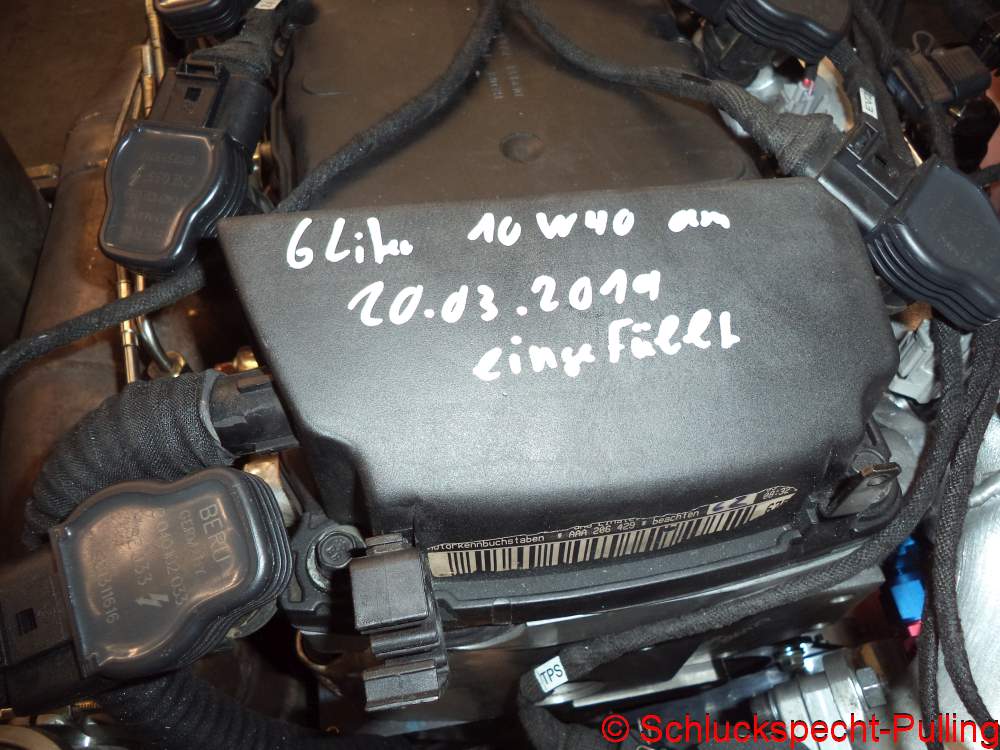

Was liegt denn da für ein Kommuniqué auf dem Motor?

Was liegt denn da für ein Kommuniqué auf dem Motor?

What kind of communiqué is there on the engine?

Kann ich nicht drüber lachen! Ehrlich nicht! *hüstel*

Kann ich nicht drüber lachen! Ehrlich nicht! *hüstel*

Damit verlassen wir dann auch langsam wieder diesen Beitrag.

„Denied by the Thunbergs: Greta’s brother Diesel Gert!“

I can’t laugh about it! Honestly not! *rofl*

With that we are slowly leaving this post again.

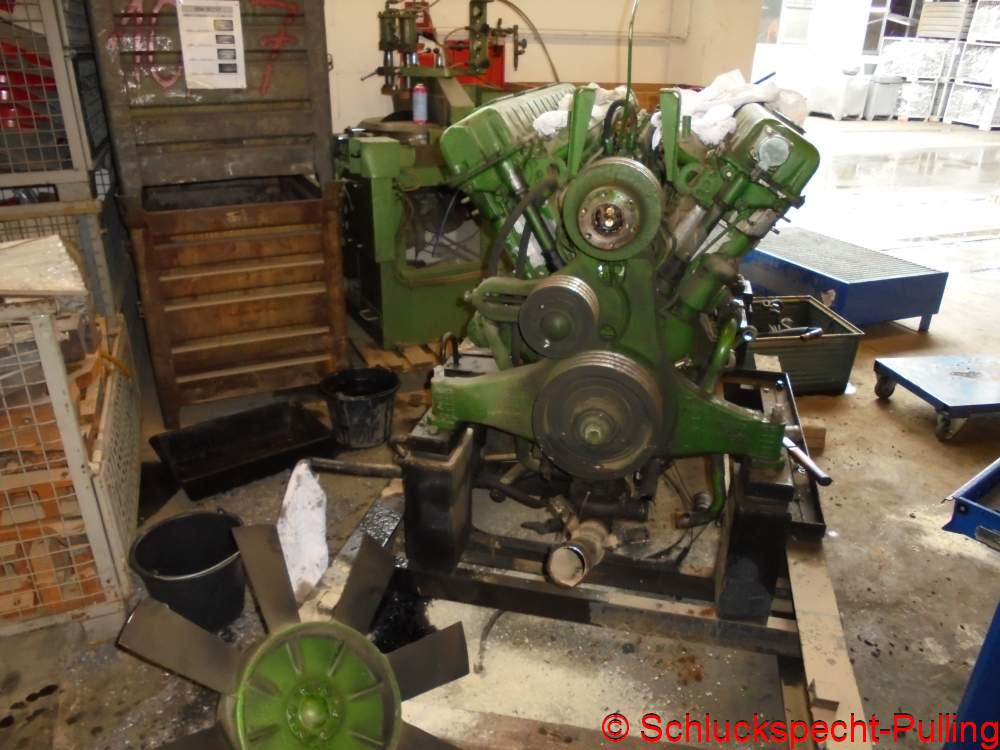

Aber nicht ohne einen alten Bekannten zu zeigen. Der aus Bulgarien importierte Industrie-Transmash war unserem Lageristen schon länger ein Dorn im Auge. Also muss dieser zumindest so verkleinert werden das man ihn unter einer Plane draußen lagern kann. Eventuell wird er auch direkt ganz demontiert. Leider hat der Motor ein Grauguss Kurbelgehäuse und ist damit für unsere Zwecke nicht nutzbar. Ok, nur für Ersatzteile….und die brauchen wir reichlich 😉

Aber nicht ohne einen alten Bekannten zu zeigen. Der aus Bulgarien importierte Industrie-Transmash war unserem Lageristen schon länger ein Dorn im Auge. Also muss dieser zumindest so verkleinert werden das man ihn unter einer Plane draußen lagern kann. Eventuell wird er auch direkt ganz demontiert. Leider hat der Motor ein Grauguss Kurbelgehäuse und ist damit für unsere Zwecke nicht nutzbar. Ok, nur für Ersatzteile….und die brauchen wir reichlich 😉

In diesem Sinne bleibt gesund und bleibt dran!

But not without showing an old friend. The industrial transmash imported from Bulgaria had been a thorn in the side of our warehouse clerk for a long time. So this must at least be reduced in size so that it can be stored outside under a tarpaulin. It may also be completely dismantled directly. Unfortunately, the engine has a gray cast iron crankcase and can therefore not be used for our purposes. Ok, only for spare parts … and we need a lot of them 😉

With this in mind, stay healthy and stay tuned!